1. సోఫా యొక్క మొత్తం తనిఖీ ప్రమాణం

(1) డిజైన్ మరియు ప్రదర్శన

డిజైన్ యొక్క శైలి మరియు కలయిక రూపకర్తచే నిర్ణయించబడుతుంది, తనిఖీ సిబ్బంది యొక్క పరిధిచే నియంత్రించబడదు.కాబట్టి మేము ప్రధానంగా ప్రదర్శన కోసం తనిఖీ ప్రమాణాలను చర్చిస్తాము.

1. జుట్టును అమర్చిన తర్వాత, మూలల కలయిక సక్రమంగా ఉందో లేదో తనిఖీ చేయండి మరియు ఖాళీ మూలలు ఉన్నాయా మరియు స్పాంజ్ సాగేదా అని చూడటానికి ఆర్మ్రెస్ట్లు మరియు మూలలను తాకండి.

2 నిర్ధారణ తర్వాత ప్రినేటల్ నమూనా పరిమాణాన్ని ఖచ్చితంగా అనుసరించండి.

3. తోలు మరియు వస్త్రం:

a.ఫ్యాక్టరీ లెదర్ లేదా క్లాత్ తిరిగి వచ్చినప్పుడు, దాని రంగు, ఆకృతి, మృదుత్వం మొదలైనవి అవసరాలకు అనుగుణంగా ఉన్నాయో లేదో తనిఖీ చేయండి.

బి.తోలు/వస్త్రం యొక్క ఆకృతి ఒకే విధంగా ఉన్నట్లు నిర్ధారించబడింది, మృదుత్వం మరియు కాఠిన్యం మధ్యస్థంగా ఉంటుంది, గట్టిగా లేదు మరియు వాసన లేదు.

సి.సోఫా తోలు ఫ్లాట్, పూర్తి మరియు సాగే, గడ్డలు మరియు మడతలు లేకుండా;ఫాబ్రిక్ సోఫా ఫాబ్రిక్ కుట్టు యొక్క నమూనా పూర్తిగా ఉండాలి, ఫ్లఫ్ దిశ ఒకేలా ఉంటుంది మరియు జుట్టు తొలగింపు దృగ్విషయం లేదు.

డి.ఏవైనా సూక్ష్మ పగుళ్లు ఉన్నాయో లేదో చూడటానికి రెండు చేతులతో తోలులో కొంత భాగాన్ని తెరవండి.తోలు లేదా ఫాబ్రిక్ ఎటువంటి క్షీణత లేదు, మరియు మరకలు, నూనె మరకలు మరియు అవశేషాలు లేవు.

4. రంగు: నమూనా ప్రకారం ఉత్పత్తి యొక్క రంగు నిర్ధారించబడాలి, మొత్తం రంగు ఏకరీతిగా ఉండాలి, రంగు వ్యత్యాసం ఉండదు మరియు ఒకే ITEM యొక్క విభిన్న POS యొక్క రంగు ఒకేలా ఉండాలి. ముదురు రంగుల బట్టలు కోసం లేదా తోలు పదార్థాలు, తెల్లటి టవల్తో ఉపరితలాన్ని కొన్ని సార్లు తుడవండి, ఏదైనా రంగు మారుతుందో లేదో చూడాలి.

5. టర్నింగ్: టర్నింగ్ స్టైల్ ఖచ్చితమైనది, స్పష్టమైన తేలియాడే పంక్తులు లేవు, ఎంబెడెడ్ లైన్లు మృదువైన మరియు నేరుగా ఉండాలి, బహిర్గతమైన దారాలు లేవు, గుండ్రని మూలలు బాగా నిష్పత్తిలో ఉంటాయి, బహిర్గతమైన గోర్లు చక్కగా అమర్చబడి ఉంటాయి, ఏవీ లేవు తెలుపు, ఖాళీలు లేవు, కుట్టడం చెక్కుచెదరకుండా ఉంటుంది మరియు పగుళ్లు లేవు. మొదటి పొరను చర్మం యొక్క రెండవ పొర పైన ఉంచాలి.

6. బాహ్య చెక్క భాగాల ఉపరితలం సున్నితమైనది మరియు మృదువైనది, చెట్టు నాట్లు, మచ్చలు, అడ్డంగా ఉండే మొండి, విలోమ రేఖలు, పొడవైన కమ్మీలు మరియు యాంత్రిక నష్టం లేకుండా ఉంటుంది.చేతితో తాకినప్పుడు బర్ర్స్ ఉండవు మరియు బయట చాంఫెర్డ్ చేయాలి. గుండ్రని మూలలు, రేడియన్లు మరియు పంక్తులు సుష్టంగా మరియు ఏకరీతిగా ఉండాలి. ఇది నేరుగా మరియు మృదువైనది మరియు కత్తి గుర్తులు లేదా ఇసుక గుర్తులు ఉండకూడదు.

7. బాహ్య పెయింట్ భాగాలు అంటుకునే పెయింట్ మరియు పొట్టు లేకుండా ఉండాలి, ఉపరితలం ప్రకాశవంతంగా ఉండాలి, దుమ్ము వంటి చిన్న మచ్చలు ఉండకూడదు మరియు ఎలక్ట్రోప్లేటింగ్ భాగాలు పగుళ్లు, పొట్టు మరియు తుప్పు లేకుండా ఉండాలి.

8. ప్యాకేజింగ్ మంచి స్థితిలో ఉండాలి, హార్డ్వేర్ ప్యాకేజీ పూర్తయింది, ప్యాకేజింగ్ దెబ్బతినలేదు మరియు ఫీడింగ్ మార్క్ కంటెంట్ సరైనది మరియు స్పష్టంగా ఉండాలి.

(2) అవగాహన

1. ప్రినేటల్ నమూనాలో సోఫాలో కూర్చున్న అనుభూతిని నిర్ధారించండి:

ఫ్రీ ఫాల్లో సోఫాపై కూర్చోవడం, సోఫా సాగేదా అని శరీరం భావిస్తుంది, ప్రినేటల్ కన్ఫర్మేషన్ ప్రకారం మాత్రమే కాకుండా, చెక్క ఫ్రేమ్పై కూర్చున్నట్లు అనిపిస్తుంది.

2. మీ చేతులతో సోఫా యొక్క ఆర్మ్రెస్ట్లు మరియు బ్యాక్రెస్ట్లను నొక్కండి, తోలు లేదా ఫాబ్రిక్ మధ్యస్తంగా మృదువుగా మరియు గట్టిగా ఉంటుంది మరియు స్పష్టమైన చెక్క ఫ్రేమ్ లేదు.

3. ఒట్టి చేతులతో సీటు ఉపరితలం మరియు వెనుక భాగాన్ని నొక్కినప్పుడు అసాధారణమైన మెటల్ ఘర్షణ మరియు ప్రభావం శబ్దాలు ఉండకూడదు.

4. బహిర్గతమైన మెటల్ భాగాలకు అంచు బర్ర్స్ ఉండవు మరియు సీటు ఉపరితలం మరియు ఆర్మ్రెస్ట్ లేదా బ్యాక్రెస్ట్ మధ్య అంతరం బేర్-ఫ్రీ ఎడ్జ్ సోఫాలోకి ఒట్టి చేతులతో చేరుకుంటుంది, తద్వారా పదునైన లోహ వస్తువులు సీటు ఉపరితలం మరియు వెనుక నుండి బయటకు రావు.

5. ఫాబ్రిక్ చర్మాన్ని చికాకుపెడుతుందా లేదా అనే అనుభూతిని పొందడానికి సోఫా ఉపరితలాన్ని చాలా సేపు మీ చేతులతో తాకండి మరియు సోఫాకు ముందు మరియు తర్వాత ఉపయోగించిన ఫాబ్రిక్ స్థిరంగా ఉందో లేదో గమనించండి.

(3) మన్నిక

1. చెక్క చట్రం: చెక్కలో తేమ శాతం ఎక్కువగా ఉందో లేదో, చెక్క సక్రమంగా మరియు బలంగా ఉందో లేదో మరియు చెక్క ఫ్రేమ్ స్థిరంగా ఉందో లేదో తనిఖీ చేయండి. లోపల స్పాంజ్ శుభ్రంగా, పొడిగా మరియు వాసన లేకుండా ఉందా. సరిపోలే దిండును తనిఖీ చేసి, తాకండి మీ చేతులతో ఇంటర్లైన్ చేయడం మరియు లోపల నింపడం.

2. ఫంక్షనల్ కుర్చీ దాని విధులు పూర్తయ్యాయో లేదో తనిఖీ చేయాలి.

3. సోఫా అడుగులు: మెటల్ సోఫా పాదాలకు తుప్పు పట్టిన గుర్తులు ఉన్నాయా, టంకము జాయింట్లు వదులుగా ఉన్నాయా, చెక్క సోఫా పాదాలకు పగుళ్లు ఉన్నాయా.

4. హార్డ్వేర్: నెయిల్ గన్ చక్కగా మరియు సంపూర్ణంగా ఉంటుంది, నిర్మాణం దృఢంగా ఉంటుంది మరియు వదులు మరియు పడిపోవడం లేదు.

5. లెదర్: దుస్తులు-నిరోధకత. మీరు దాని దుస్తులు నిరోధకతను పరీక్షించడానికి ఒక ముతక వస్త్రంతో తోలు ఉపరితలాన్ని రుద్దవచ్చు.

2. పూర్తయిన సోఫాల ప్రదర్శన తనిఖీ ప్రమాణాలు

(1) ఉత్పత్తి ప్రదర్శన అవసరాలు

1. సోఫాను ఏర్పాటు చేసిన తర్వాత, మొత్తం ఆకారం ఎడమ నుండి కుడికి సుష్టంగా ఉంటుంది, వివిధ భాగాల మధ్య కనెక్షన్ సమన్వయం చేయబడుతుంది మరియు మూలలు క్రమ పద్ధతిలో అమర్చబడి ఉంటాయి.ఆర్మ్రెస్ట్లు మరియు మూలలను తాకినప్పుడు ఖాళీ మూలలు ఉండకూడదు.పగుళ్లలో ఎటువంటి వస్తువులు లేవు మరియు నురుగు చాలా స్థితిస్థాపకంగా ఉండాలి.

2. ఉత్పత్తి నిర్ధారణ తర్వాత నమూనా పరిమాణం మరియు రంగును ఖచ్చితంగా అనుసరిస్తుంది

3. మృదువైన-ఉపరితల ఎంబెడెడ్ థ్రెడ్ మృదువైన మరియు నిటారుగా ఉండాలి, గుండ్రని మూలలు సుష్టంగా ఉంటాయి మరియు స్పష్టమైన తేలియాడే దారం, జంపింగ్ సూది లేదా బహిర్గతమైన దారం లేదు.

4. కవర్ ఫాబ్రిక్ యొక్క స్ప్లికింగ్ యొక్క సుష్ట నమూనా పూర్తి కావాలి;ఒకే భాగంలో ఉన్న ఫాబ్రిక్ యొక్క దిశ ఒకేలా ఉండాలి మరియు స్పష్టమైన రంగు వ్యత్యాసం ఉండకూడదు.

5. మృదువైన రొట్టె పూత యొక్క ఉపరితలం ఫ్లాట్, పూర్తి, సాగే మరియు ఏకరీతిగా ఉండాలి మరియు స్పష్టమైన ముడుతలతో ఉండకూడదు.సిమెట్రిక్ క్రాఫ్ట్మ్యాన్షిప్ ముడతలు బాగా నిష్పత్తిలో మరియు స్పష్టంగా పొరలుగా ఉండాలి.

6. కోటెడ్ ఫాబ్రిక్ డ్యామేజ్, గీతలు, రంగు మరకలు మరియు నూనె మరకలు లేకుండా ఉండాలి.

7. బహిర్గతమైన రివెట్లను చక్కగా అమర్చాలి, అంతరం ప్రాథమికంగా సమానంగా ఉండాలి మరియు రివెట్లు గణనీయంగా చదునుగా లేదా పెయింట్ చేయకూడదు.

8. కుట్టు కుట్లు యొక్క అంతరం ఏకరీతిగా ఉండాలి, స్పష్టమైన తేలియాడే థ్రెడ్లు, వంకర లేదా బహిర్గతమైన దారాలు, ఆఫ్-థ్రెడ్, స్లిట్లు మరియు డీగమ్మింగ్ లేకుండా ఉండాలి.

9. మీ చేతులతో సోఫా యొక్క ఆర్మ్రెస్ట్లు మరియు బ్యాక్రెస్ట్లను నొక్కండి.తోలు లేదా ఫాబ్రిక్ మధ్యస్తంగా మృదువుగా మరియు గట్టిగా ఉంటుంది మరియు స్పష్టమైన చెక్క ఫ్రేమ్ లేదు.

10. ముగ్గురు వ్యక్తులు, ఒకే సీటు ఉన్న ఇద్దరు వ్యక్తులు, వేర్వేరు సీట్లు ఒకే సీట్ ఫీలింగ్ అవసరం మరియు వెనుక కుషన్లు కూడా ఒకేలా ఉండాలి (ప్రతి సోఫా తప్పనిసరిగా అనుభవించాలి)

11. సీటు ఉపరితలాన్ని చేతితో నొక్కినప్పుడు, వసంత ప్రభావం మరియు రాపిడి వంటి శబ్దాలు చేయకూడదు.

12. ప్యాకేజింగ్ మంచి స్థితిలో ఉండాలి, హార్డ్వేర్ ప్యాకేజీ పూర్తయింది, ప్యాకేజింగ్ దెబ్బతినలేదు మరియు మార్క్ యొక్క కంటెంట్లు సరైనవి మరియు స్పష్టంగా ఉన్నాయి.

13. సోఫాను పైకి ఎత్తండి, దిగువ ట్రీట్మెంట్ ఖచ్చితంగా ఉందో లేదో చూడండి.సోఫా యొక్క కాళ్ళు నిటారుగా ఉండాలి, ఉపరితల చికిత్స మృదువైనదిగా ఉండాలి మరియు కాళ్ళ దిగువ భాగంలో స్లిప్ కాని మాట్స్ ఉండాలి.

14. అన్ని లేబుల్లు అవసరమైన విధంగా ఆర్డర్ చేయబడతాయి (అవసరమైన స్థానం మరియు పరిమాణం సరైనవి).

(2) పెయింట్ ఫిల్మ్ యొక్క ప్రదర్శన అవసరాలు

1. ఒకే రంగు యొక్క భాగాల రంగు సమానంగా ఉండాలి;

2. క్షీణించడం లేదా క్షీణించడం లేదు

3. పూత ముడతలు పడకూడదు, జిగటగా లేదా కారుతున్న పెయింట్గా ఉండకూడదు.

4. పూత చదునుగా, నునుపైన, స్పష్టంగా, స్పష్టమైన కణాలు లేకుండా, స్పష్టమైన ప్రాసెసింగ్ గుర్తులు, గీతలు, తెల్లని మచ్చలు, బబ్లింగ్ మరియు ముళ్ళగరికెలు లేకుండా ఉండాలి.

5. ఉత్పత్తి యొక్క ఉపరితలం సమానంగా పెయింట్ చేయబడుతుంది మరియు గట్టిపడటం మరియు సన్నబడటం యొక్క దృగ్విషయం అనుమతించబడదు.

6. బాహ్య పెయింట్ భాగాలు అంటుకునే పెయింట్ మరియు పొట్టు లేకుండా ఉండాలి, ఉపరితలం ప్రకాశవంతంగా ఉంచాలి మరియు దుమ్ము వంటి చిన్న మచ్చలు ఉండకూడదు.

(3) హార్డ్వేర్ ఉపకరణాల స్వరూప అవసరాలు

1. ప్రతి భాగం యొక్క నిర్మాణం మరియు పరిమాణం డ్రాయింగ్లు లేదా నమూనాల అవసరాలకు అనుగుణంగా ఉండాలి;

2. స్పష్టమైన బర్ర్స్ (0.2 మిమీ కంటే తక్కువ), ఇండెంటేషన్, బంప్లు మరియు స్పష్టమైన వార్పింగ్ డిఫార్మేషన్ లేవు, ఇంటర్ఫేస్ ఫ్లాట్గా ఉంటుంది మరియు స్పాట్ వెల్డింగ్ అందంగా ఉంటుంది.

3. రంగు మరియు మోడల్ మధ్య స్పష్టమైన రంగు వ్యత్యాసం లేదు మరియు అదే విజువల్ బోర్డ్ యొక్క రంగు ముదురు గీతలు, పిగ్మెంటేషన్ మరియు వైవిధ్యం లేకుండా ఏకరీతిగా ఉంటుంది.

4. ఉపరితలంపై నమూనా ఫాంట్ లేదా లోగో ఉంటే, నమూనా మరియు ఫాంట్ స్పష్టంగా మరియు సరిగ్గా ఉండాలి మరియు కంటెంట్ పూర్తిగా ఉండాలి;స్థానం విచలనం ± 0.5mm

5. హార్డ్వేర్ ఉపరితలం లేదా వెల్డింగ్ భాగాలపై తుప్పు పట్టడం అనుమతించబడదు మరియు ఇన్కమింగ్ మెటీరియల్స్ ఉన్నప్పుడు సాల్ట్ స్ప్రే టెస్టింగ్ చేయాలి.

6. పిల్లల ఉత్పత్తులు ఏవైనా పదునైన తలలతో స్క్రూలను ఉపయోగించలేవు.

(1) ప్రాసెసింగ్ ఫ్రేమ్

1. సోఫా యొక్క ఫ్రేమ్ సోఫా యొక్క ప్రాథమిక ఆకారం మరియు ప్రధాన లోడ్ మోసే భాగం, మరియు ఇది సోఫా తయారీకి కూడా ఆధారం.కాబట్టి, అన్ని సోఫా ఫ్రేమ్లు కుళ్ళిన కలప, విరిగిన, తీవ్రంగా లేని పదార్థాలు లేదా బెరడు, నత్తిగా మాట్లాడటం, కీటకాలు-కళ్లతో చెక్క చతురస్రాలను ఉపయోగించకూడదు.

2. ఫ్రేమ్ కట్టింగ్ సైజు విచలనం యొక్క పొడవు మరియు వెడల్పు ±1MM వద్ద నియంత్రించబడాలి మరియు మందం మరియు పరిమాణం విచలనం ±.5MM వద్ద నియంత్రించబడాలి

3. కట్టింగ్ మెటీరియల్ యొక్క అంచులు బర్ర్స్, చిప్పింగ్, సెర్రేషన్స్ మరియు వేవ్స్ వంటి ప్రదర్శన సమస్యలను కలిగి ఉండకూడదు.

4. భాగాలు మరియు భాగాల తేమను 8% మించకుండా నియంత్రించండి

(2) నెయిల్ ఫ్రేమ్

1. ఫ్రేమ్ లోపలి పదార్థం యొక్క పొడవాటి మరియు చిన్న స్ట్రిప్స్ యొక్క ఎత్తు మరియు పరిమాణం అసమాన ఉపరితలాలను నివారించడానికి ఏకీకృతం చేయాలి.

2. నెయిలింగ్లో తేలియాడే గోర్లు, వర్చువల్ నెయిల్లు లేదా నెయిల్ హెడ్ల లీకేజీ మొదలైనవి ఉండకూడదు.

3. గోర్లు కారడం మరియు పేలడం నిరోధించడానికి గోర్లు చదును చేయాలి.

4. చెక్క స్ట్రిప్స్ యొక్క ప్లేస్మెంట్ డ్రాయింగ్లకు అనుగుణంగా ఖచ్చితంగా ఉంచాలి.

5. నిర్మాణం దృఢంగా ఉంటుంది, ఇంటర్ఫేస్ గట్టిగా ఉంటుంది మరియు చెక్క చతురస్రంలో పగుళ్లు, వైకల్యం లేదా వక్రీకరణ ఉండదు.

6. వెనుక వంపు కోణం ఒకేలా ఉంటుంది మరియు మొత్తం పరిమాణం విచలనం 3MM కంటే మించకూడదు.

7. ఫ్రేమ్ లంబ కోణంలో ఉండాలి మరియు వంపుతిరిగి ఉండకూడదు.

(3) కుట్టు

1. అన్ని కుట్టు తోలు మరియు ఫాబ్రిక్ టర్నింగ్ లైన్లు నిటారుగా ఉండాలి, వక్రత సుష్టంగా ఉంటుంది, పొందుపరచడం మృదువైనది మరియు మొత్తంగా ఎటువంటి వక్రీకరణ లేదా నష్టం ఉండదు.

2. అన్ని లెదర్ మెటీరియల్స్ 5-6 సూదులకు 2.5 సెం.మీ సూది పిచ్ కలిగి ఉంటాయి మరియు ఫాబ్రిక్ ఫ్యాబ్రిక్స్ 6-7 సూదులకు 2.5 సెం.మీ సూది పిచ్ కలిగి ఉంటాయి.

3. అన్ని బట్టలు మరియు తోలు పదార్థాల కుట్టు భాగాలలో డిస్కనెక్ట్, సూది స్కిప్పింగ్ లేదా ఉపరితల నాటింగ్ లేదు.

4. లెదర్ సీమ్ స్థానం సరైనది, మరియు ఫాబ్రిక్ యొక్క సీమ్ స్థానం వద్ద ఆకృతి లోపం 1-2 మిమీ మించకూడదు.;

5. అన్ని కుట్టుపని యొక్క ఉపరితలం సమానంగా నొక్కబడుతుంది, వెడల్పు ఒకే విధంగా ఉంటుంది మరియు కుట్టు ప్రధాన శరీరం యొక్క రంగుకు అనుగుణంగా ఉండాలి.

6. ప్రాసెస్ చేసిన తర్వాత కుట్టుపని యొక్క ఉపరితలంపై ఫ్లోటింగ్ లైన్లు లేవు, జంపర్లు లేవు మరియు పిన్హోల్స్ యొక్క లీకేజ్ లేదు.థ్రెడ్ యొక్క రంగు తోలు వస్త్రం యొక్క ఉపరితలంతో సరిపోతుంది మరియు ఫాబ్రిక్ యొక్క ఆకృతి ఏకరీతిగా ఉంటుంది మరియు వక్రంగా ఉండదు.

(4) కటింగ్ ఫోమ్

1. కత్తిరించే ముందు ఉత్పత్తి శైలి అవసరాలకు అనుగుణంగా స్పాంజ్ మోడల్ మరియు సాంద్రతను ప్రూఫ్ చేయండి

2. విభాగం నిలువుగా ఉంటుంది, కోత ఫ్లష్గా ఉంటుంది, బెవెల్డ్ అంచులు మరియు కట్టింగ్ అంచులు తీవ్రమైన తరంగాలను కలిగి ఉండకూడదు.

3. పరిమాణం ఖచ్చితమైనది, పొడవు మరియు వెడల్పు యొక్క పరిమితి విచలనం ≤±2MM;

4. అంచుతో ఉత్పత్తి యొక్క సీమ్ పగుళ్లు ఉండకూడదు మరియు స్పాంజి బయటి చర్మాన్ని ఎక్కువగా మించకూడదు మరియు గోరు స్థానం చాలా ఎక్కువగా ఉండకూడదు.

5. రేడియన్లు డ్రాయింగ్లకు అవసరమైన రేడియన్లకు అనుగుణంగా ఉంటాయి.

(5) జిగురును పిచికారీ చేయండి

1. ప్రామాణిక పర్యావరణ అనుకూల ఫార్మాల్డిహైడ్ రహిత స్ప్రే జిగురును ఎంచుకోండి

2. జిగురుకు ఏకరీతిలో చల్లడం అవసరం, స్థానంలో, మరియు లీకేజీ లేదు.

3. స్పాంజ్ పేస్ట్ ఫ్లాట్గా ఉన్నా, మడతలు లేకపోయినా;

4. స్పాంజ్ పేస్ట్ వక్రీకరించబడి స్థానభ్రంశం చెందిందా.

(6) పిల్లల చర్మం

1. ఒకే ఉత్పత్తి యొక్క ఆర్మ్రెస్ట్లు, స్క్రీన్లు మరియు సీట్లు పరిమాణం, పరిమాణం, ఎత్తు మరియు తక్కువ స్థాయిలలో ఒకే విధంగా ఉంటాయి మరియు సీటు మూలలు మరియు స్క్రీన్ మూలలు సంపూర్ణంగా ఒకే విధంగా ఉంటాయి.స్క్రీన్ లైన్లు సీట్ లైన్లతో సమలేఖనం చేయబడ్డాయి మరియు కీళ్ళు కాంపాక్ట్గా ఉంటాయి.

2. వెనుక నుండి ముందు మరియు వెనుకను గమనించండి మరియు సీటు ముందు సీటు ఉపరితలం వలె అదే సమాంతర విమానంలో సీటు ఉపరితలాన్ని గమనించండి.అక్రమాలు ఏకరీతిగా ఉండాలి.

3. తేలియాడే గోర్లు, వర్చువల్ గోర్లు మరియు విరిగిన గోర్లు లేవు

4. బ్యాక్ ఫాబ్రిక్ యొక్క సీమ్ స్క్రీన్ ఫాబ్రిక్ యొక్క సీమ్తో సమలేఖనం చేయబడింది, అంచులు నేరుగా ఉండాలి, స్క్రీన్ మెడ వెనుక భాగం పూర్తిగా ఉండాలి మరియు ముడతలు పడకుండా ఉండాలి.

5. దిగువ వస్త్రం కప్పబడిన చోట, అదనపు స్పాంజ్ మరియు స్ప్రే పత్తిని కత్తిరించాలి.

6. గోర్లు సరళ రేఖలో ఉండాలి మరియు గోళ్ల మధ్య దూరం 2 సెం.మీ ఉంటుంది.

7. దిగువ ఉపరితలం ఫ్లాట్గా ఉంచండి, గోళ్లను బహిర్గతం చేయవద్దు లేదా గోళ్లను పగలగొట్టవద్దు మరియు మీ చేతులతో వాటిని తాకడం ద్వారా మీ చేతులను గాయపరచవద్దు.

(7) లేబులింగ్

1. లేబులింగ్ కంటెంట్ తప్పు లేదా అస్పష్టంగా ఉండకూడదు

2. ఉత్పత్తిపై తప్పనిసరిగా ఉత్పత్తి అర్హత లేబుల్ ఉండాలి;

3. భాగాల డిజిటల్ లేదా లెటర్ లేబుల్లను తప్పిపోకూడదు లేదా తప్పుగా ఉంచకూడదు.

4. ఉత్పత్తి హెచ్చరిక లేబుల్లను కలిగి ఉండాలి (జాగ్రత్త మరియు తేలికపాటి లేబుల్లు, పెళుసుగా ఉండే లేబుల్లు, తేమ-ప్రూఫ్ లేబుల్లు మొదలైనవి).

(8) అనుబంధ ప్యాకేజీ

1. ఉపకరణాల స్పెసిఫికేషన్లు సరైనవి మరియు వాస్తవ అవసరాలకు అనుగుణంగా ఉంటాయి;

2. హార్డ్వేర్ యొక్క విభిన్న స్పెసిఫికేషన్లను కలపడం మరియు ప్యాక్ చేయడం సాధ్యం కాదు (మెట్రిక్ మరియు ఇంపీరియల్ వంటివి)

3. హార్డ్వేర్ ఉపకరణాలు తుప్పు పట్టడం లేదా మసకబారడం సాధ్యం కాదు

4. చెక్క ఉపకరణాలు చిమ్మటలు లేదా అచ్చును కలిగి ఉండకూడదు;

5. యాక్సెసరీలను మిస్ చేయకూడదు లేదా అతిగా ప్లే చేయకూడదు.

(9) ఇన్స్ట్రక్షన్ మాన్యువల్

1. మాన్యువల్ స్పష్టంగా మరియు సులభంగా అర్థమయ్యేలా ఉండాలి, తద్వారా కస్టమర్లు మాన్యువల్కు అనుగుణంగా ఉత్పత్తిని సమీకరించగలరు మరియు అసెంబ్లీలోని కొన్ని కీలక భాగాల సూచనలపై పేలుడు రేఖాచిత్రాలు ఉండాలి.

2. మాన్యువల్లోని హార్డ్వేర్, భాష, కాంపోనెంట్ పరిమాణం మొదలైనవి సమాచారానికి అనుగుణంగా ఉంటాయి.

3. మాన్యువల్ తప్పిపోయిన పేజీలు, భారీ పేజీలు లేదా దెబ్బతిన్న వాటితో ముద్రించబడదు.

4. ఉత్పత్తిభద్రతా పరీక్ష అవసరాలుసోఫాల కోసం

(1) ఫాబ్రిక్ పరీక్ష అవసరాలు

1. లెదర్: అన్ని ఉపరితల పూతల్లోని మొత్తం సీసం 40PPM కంటే తక్కువగా ఉంటుంది, అంతర్లీన పదార్థం యొక్క హెవీ మెటల్ కంటెంట్ యొక్క మొత్తం సీసం 100PPM కంటే తక్కువగా ఉంటుంది మరియు అంతర్లీన పదార్థం యొక్క కరిగే సీసం కంటెంట్ 90PPM కంటే తక్కువగా ఉంటుంది.

2. లెదర్/ఫ్యాబ్రిక్ యొక్క తన్యత పరీక్ష: యాదృచ్ఛికంగా 5 ముక్కల కంటే తక్కువ కాకుండా (వార్ప్ మరియు వెఫ్ట్గా విభజించబడింది) మరియు వాటిని 3*4-అంగుళాల నమూనాలుగా కత్తిరించండి.ప్రతి ముక్క యొక్క తన్యత పరీక్ష 50lbs కంటే ఎక్కువగా ఉండాలి.

3. లెదర్/ఫాబ్రిక్ కలర్ ఫాస్ట్నెస్ టెస్ట్: డ్రై ఫ్రిక్షన్ ≥4.0, వెట్ ఫ్రిక్షన్ ≥3.0;

4. లెదర్/ఫాబ్రిక్ వేర్ రెసిస్టెన్స్ టెస్ట్: H-18 గ్రౌండింగ్ వీల్ 300 రివల్యూషన్లు, ఫాబ్రిక్ ధరించడం సాధ్యం కాదు మరియు నష్టం <10%;

5. సీమ్ బలం పరీక్ష: సీమ్ బలం ≥30lbs ఉండాలి.

(2) నురుగు పరీక్ష

1. ఫోమ్ ఫైర్ రెసిస్టెన్స్ టెస్ట్: నమూనా పరిమాణం 12*4*0.5 అంగుళాల పొడవు, వెడల్పు మరియు ఎత్తు, మరియు 10 నమూనాలు, వీటిలో 5 24 గంటల పాటు ఉంటాయి;తర్వాత మండించి, 12 సెకన్లపాటు కాల్చండి, జ్వాల ఎత్తు 0.75 అంగుళాలు మరియు దహనం చేసిన తర్వాత కాల్చిన నురుగు యొక్క పొడవు నమోదు చేయబడుతుంది.ఒకే నమూనా యొక్క దహన పొడవు <8 అంగుళాలు, మరియు 10 నమూనాల సగటు దహన పొడవు <6 అంగుళాలు.

2. ఫోమ్ స్మోక్ ప్రూఫ్ టెస్ట్: అగ్నికి మూలంగా వెలిగించిన సిగరెట్లతో అప్హోల్స్టర్డ్ ఫర్నిచర్ మెటీరియల్స్ యొక్క జ్వాల-నిరోధక లక్షణాలను పరీక్షించడానికి ఇది అనుకూలంగా ఉంటుంది.పొగ ప్రూఫ్ పరీక్ష తర్వాత బరువు తగ్గడం ≥80% ఉండకూడదు.

(3) హార్డ్వేర్ పరీక్ష

1. స్క్రూ బలం పరీక్ష: M6 స్క్రూ యొక్క తన్యత బలం ≥1100lbs, మరియు M8 స్క్రూ యొక్క తన్యత బలం ≥1700lbs.;

2. సాల్ట్ స్ప్రే పరీక్ష:

1% ఉప్పు నీరు, స్థిరమైన ఉష్ణోగ్రత 27 డిగ్రీల సెల్సియస్ మరియు 70%-80% తేమతో సాల్ట్ స్ప్రే టెస్టర్ను ఉపయోగించండి.24 గంటలు పిచికారీ చేయాలి.స్ప్రే ముగిసిన తర్వాత, శాంపిల్ యొక్క ఉపరితలాన్ని నీటితో శుభ్రం చేసుకోండి.ఎండబెట్టడం తరువాత, ఉపరితలంపై స్పష్టమైన తుప్పు మచ్చలు, తుప్పు మరియు ఇతర దృగ్విషయాలు ఉండకూడదు.

(4) పెయింట్

1. అందుబాటులో ఉండే అన్ని ఉపరితల పెయింట్ల ప్రధాన కంటెంట్ ≤90PPM

2. నమూనా పెయింట్ యొక్క ఉపరితలం తప్పనిసరిగా వంద గ్రిడ్ పరీక్షలో ఉత్తీర్ణత సాధించాలి మరియు పెయింట్ నష్టం ఉండకూడదు.

3. పెయింట్ ఫిల్మ్ వేడి మరియు తేమకు నిరోధకతను కలిగి ఉంటుంది, 20నిమి, 70℃.స్థాయి 3 కంటే తక్కువగా ఉండకూడదు

(5) స్థిరత్వ పరీక్ష

1. ఫ్రంట్ స్టెబిలిటీ: సింగిల్-సీట్ సోఫాను క్షితిజ సమాంతర మైదానంలో ఉంచండి.సర్దుబాటు చేయగల విధులు ఉన్నవారికి, సీటును అత్యంత అస్థిర స్థితికి సర్దుబాటు చేయాలి.క్షితిజ సమాంతర టెన్షన్ వర్తించినప్పుడు సైడ్ జారకుండా నిరోధించడానికి పరీక్ష దిశలో మద్దతు పాదాల వద్ద చెక్క బార్ను ఉంచండి.చెక్క పట్టీ యొక్క ఎత్తు 1 అంగుళం కంటే తక్కువగా ఉండాలి, నమూనాను తిప్పకుండా నిరోధించడానికి;స్థిర బిందువు: ముందుగా గుర్తు పెట్టడానికి కుషన్ వెడల్పు మధ్య బిందువును కనుగొని, ఆపై గుర్తు పెట్టడానికి కుషన్ ముందు చివర 2.4-అంగుళాల స్థానాన్ని కనుగొని, 173lbs బలాన్ని నిలువుగా క్రిందికి వర్తింపజేయండి. పాయింట్లు కలుస్తాయి, ఆపై 4 క్షితిజ సమాంతరంగా ముందుకు వర్తిస్తాయి.5lbs యొక్క తన్యత శక్తి, తీర్పు పరిస్థితి: మొత్తం పరీక్ష ప్రక్రియలో, ఉత్పత్తి తారుమారు చేయదు, ఇది పరీక్షలో ఉత్తీర్ణత సాధించినట్లుగా పరిగణించబడుతుంది.

2. వెనుక స్థిరత్వ పరీక్ష: పరీక్ష తర్వాత స్థిరత్వం కోసం స్టాండర్డ్ 13 డిస్క్లను టర్న్లో పేల్ చేయడానికి మరియు బ్యాక్రెస్ట్కు దగ్గరగా ఉపయోగించండి.మొత్తం 13 డిస్క్లు పేర్చబడిన తర్వాత, తారుమారు చేసే దృగ్విషయం లేకుంటే వెనుక సీటు అర్హత పొందుతుంది.

(6) ఆర్మ్రెస్ట్ బలం పరీక్ష

1. ఆర్మ్రెస్ట్ల నిలువు బలం పరీక్ష: ఈ పరీక్ష ఆర్మ్రెస్ట్లతో కూడిన సోఫా సీట్లను లక్ష్యంగా చేసుకుంది.పరీక్ష ప్లాట్ఫారమ్లో సోఫా సీట్లను సరి చేయండి, వాటి స్వేచ్ఛా కదలికను పరిమితం చేయండి, సాధారణ వినియోగ పరిస్థితులకు వివిధ ఫంక్షన్లను సర్దుబాటు చేయండి మరియు ఆర్మ్రెస్ట్లోని బలహీనమైన భాగానికి నిలువుగా 200lbs శక్తిని వర్తింపజేయండి (5-అంగుళాల పొడవైన పరికరంతో ఆర్మ్రెస్ట్పై ఇన్స్టాల్ చేయబడింది) ఒక నిమిషం పాటు, ఆపై సోఫా దెబ్బతినకుండా తనిఖీ చేయడానికి శక్తిని తీసివేయండి.మరొక ధృవీకరణ పరీక్ష చేయండి మరియు 300lbs బలాన్ని నిలువుగా బలహీనమైన భాగానికి ఒక నిమిషం పాటు వర్తించండి.అన్లోడ్ చేసే శక్తి ఉత్పత్తి కొన్ని విధులను కోల్పోయేలా చేస్తుంది.కానీ పెద్దగా నిర్మాణాత్మక మార్పులు ఉండవు.

2. ఆర్మ్రెస్ట్ల యొక్క క్షితిజసమాంతర బలం పరీక్ష: కుర్చీ అడ్డంగా మరియు తారుమారు కాకుండా నిరోధించడానికి పరీక్షా ప్లాట్ఫారమ్పై సోఫా సీటును పరిష్కరించండి, కానీ ఆర్మ్రెస్ట్ల కార్యాచరణను పరిమితం చేయకుండా, సాధారణ ఉపయోగ పరిస్థితులకు విధులను సర్దుబాటు చేయండి మరియు బలాన్ని వర్తింపజేయండి. ఆర్మ్రెస్ట్ల యొక్క బలహీనమైన స్థితిలో 100lbs అడ్డంగా (ఆర్మ్రెస్ట్లపై 1 అంగుళం వెడల్పు ఉన్న పరికరంతో) ఒక నిమిషం పాటు, ఆపై తనిఖీ చేయడానికి బలాన్ని తీసివేయండి, ఉత్పత్తికి ఎటువంటి పనితీరు లేదా ఏదైనా నష్టం జరగదు, ఆపై ధృవీకరణ చేయండి పరీక్ష, బలహీనమైన స్థితిలో ఒక నిమిషం పాటు అడ్డంగా 150lbs శక్తిని వర్తింపజేయండి, ఆపై తనిఖీ చేయడానికి బలాన్ని తీసివేయండి, ఉత్పత్తి కొన్ని విధులు కోల్పోయేలా చేస్తుంది కానీ పెద్ద నిర్మాణ మార్పులు సంభవించవు.

(7) డైనమిక్ ఇంపాక్ట్ టెస్ట్

1. సోఫాను టెస్ట్ ప్లాట్ఫారమ్పై ఉంచండి మరియు కుషన్ ఎత్తు నుండి 6 అంగుళాల దూరంలో ఉన్న స్థానం నుండి స్వేచ్ఛగా పడిపోవడానికి 225lbs ఇసుక బ్యాగ్ని ఉపయోగించండి.పతనం సమయంలో ఇసుక బ్యాగ్ సోఫా వెనుక భాగాన్ని తాకదు.అప్పుడు ఇసుక బ్యాగ్ని తీసివేసి, ఉత్పత్తికి ఎలాంటి పనితీరు లేదా నిర్మాణ నష్టం జరగకుండా చూసుకోండి.ఆపై ధృవీకరణ పరీక్ష చేయండి, కుషన్ యొక్క ఎత్తు నుండి 6 అంగుళాల దూరంలో ఉన్న స్థానం నుండి స్వేచ్ఛగా పడిపోవడానికి 300lbs ఇసుక బ్యాగ్ని ఉపయోగించండి, ఆపై ఇసుక బ్యాగ్ని తీసివేసి, ఉత్పత్తి కొంత ఫంక్షనల్ డ్యామేజ్కు అనుమతించబడిందో లేదో తనిఖీ చేయండి, కానీ పెద్దగా నిర్మాణాత్మక మార్పులు చేయలేరు. సంభవిస్తాయి.

(8) సోఫా ఫుట్ బలం పరీక్ష

1. పరీక్ష కోసం సోఫా పాదాలలో ఒకదాన్ని ఎంచుకుని, సోఫా పాదాల ముందు, వెనుక మరియు ఎడమ దిశలకు ఒక నిమిషం పాటు 75lbs శక్తిని వర్తింపజేయండి, తద్వారా సోఫా అడుగులు వదులుగా మరియు పడిపోవు.

(9) డ్రాప్ బాక్స్ పరీక్ష

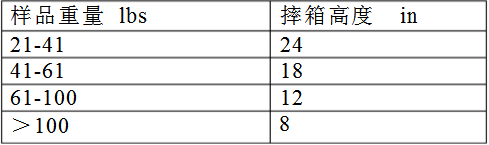

1. డ్రాప్ బాక్స్ అవసరాలు: ఒక పాయింట్, మూడు వైపులా మరియు ఆరు వైపులా;

2,

5. ఉత్పత్తి ప్యాకేజింగ్ తనిఖీ ప్రమాణాలు మరియు సోఫాల అవసరాలు

(1) ఔటర్ ప్యాకేజింగ్

1. పరిమాణం, టైల్ రకం, టైల్ దిశ, రంగు లేబుల్, లోగో మరియు పేపర్ నంబర్ తప్పనిసరిగా ఆర్డర్ సమాచార అవసరాలకు అనుగుణంగా ఉండాలి.

2. బయటి పెట్టె గుర్తులోని విషయాలు గుర్తు సమాచారానికి అనుగుణంగా ఉంటాయి;

3. ఒకే బ్యాచ్కు చెందిన కార్టన్ల మధ్య స్పష్టమైన రంగు వ్యత్యాసం ఉండదు.

4. కార్టన్ వెలుపల ఎటువంటి నష్టం లేదా స్మడ్జ్లు ఉండకూడదు.

5. ఉమ్మడి వద్ద విస్కోస్ మరియు చెక్క ఫ్రేమ్ యొక్క గోరు గట్టిగా ఉండాలి.

(2) అంతర్గత ప్యాకేజింగ్

1. ప్యాకేజీలోని వివిధ భాగాలను పెర్ల్ కాటన్ లేదా బబుల్ ఫిల్మ్తో చుట్టాలి మరియు వణుకు రాకుండా ఖాళీలను ఫిల్లర్లతో నింపాలి.

2. అన్ని లేబుల్లు, ట్యాగ్లు, హార్డ్వేర్ ఉపకరణాలు మొదలైనవి సరైనవో కాదో నిర్ధారించండి;

3. నాన్-నేసిన ఫాబ్రిక్ కవర్ తప్పనిసరిగా అన్ని సోఫాలను కవర్ చేయాలి.

4. సోఫాను ప్లాస్టిక్ బ్యాగ్లో గట్టిగా చుట్టండి మరియు స్కాచ్ టేప్తో సోఫాను చుట్టండి.టేప్ యొక్క పరిశుభ్రతపై శ్రద్ధ వహించండి.

పోస్ట్ సమయం: ఏప్రిల్-17-2024