සෝෆා යනු උඩු මහල සහිත බහු-ආසන පුටුවකි. උල්පත් හෝ ඝන පෙණ ප්ලාස්ටික් සහිත පසුපස පුටුවක්, දෙපැත්තේ අත්වාරු සහිත, මෘදු ගෘහ භාණ්ඩ වර්ගයකි.පරීක්ෂා කිරීමසහපරීක්ෂණයසෝෆා ඉතා වැදගත්. එසේනම් ඔබ සෝෆා පරීක්ෂා කරන්නේ කෙසේද?

1. සෝෆා වල සමස්ත පරීක්ෂණ ප්රමිතිය

(1) නිර්මාණය සහ පෙනුම

මෝස්තරයේ විලාසය සහ එකතුව නිර්ණය කරනු ලබන්නේ නිර්මාණකරු විසින් මිස පරීක්ෂක පුද්ගලයින්ගේ විෂය පථය මගින් පාලනය නොවේ. එබැවින් අපි ප්රධාන වශයෙන් සාකච්ඡා කරන්නේ පෙනුම සඳහා වන පරීක්ෂණ ප්රමිතීන් ය.

1. හිසකෙස් සැකසීමෙන් පසු, කොන් වල සංයෝජනය නිතිපතා දැයි පරීක්ෂා කරන්න, හිස් කොන තිබේද යන්න සහ ස්පොන්ජ් ඉලාස්ටික් දැයි බැලීමට අත්වාරු සහ කොන් ස්පර්ශ කරන්න.

2 තහවුරු කිරීමෙන් පසු ප්රසව සාම්පලයේ ප්රමාණය දැඩි ලෙස අනුගමනය කරන්න.

3. සම් සහ රෙදි:

ඒ.කර්මාන්තශාලා සම් හෝ රෙදි නැවත පැමිණෙන විට, එහි වර්ණය, වයනය, මෘදු බව යනාදිය අවශ්යතා සපුරාලන්නේ දැයි පරීක්ෂා කරන්න.

බී.සම්/රෙදි වල වයනය එක හා සමාන බවත්, මෘදු බව සහ තද බව මධ්යස්ථ බවත්, තද නොවන බවත්, ගන්ධයක් නැති බවත් තහවුරු කර ඇත.

c.සෝෆා සම් සමතලා, සම්පූර්ණ සහ ඉලාස්ටික්, ගැටිති සහ නැමීම් නොමැතිව;රෙදි සෝෆා රෙදි මැසීමේ රටාව සම්පූර්ණ විය යුතුය, දියර දිශාව සමාන වේ, හිසකෙස් ඉවත් කිරීමේ සංසිද්ධියක් නොමැත.

ඈසියුම් ඉරිතැලීම් තිබේදැයි බැලීමට අත් දෙකෙන්ම සම් කොටසක් විවෘත කරන්න.සම් හෝ රෙදිපිළි මැලවී යාමක් නොමැති අතර, පැල්ලම්, තෙල් පැල්ලම් සහ අපද්රව්ය නොමැත.

4. වර්ණය: නිෂ්පාදනයේ වර්ණය සාම්පලයට අනුව තහවුරු කළ යුතුය, සමස්ත වර්ණය ඒකාකාරී විය යුතුය, වර්ණ වෙනසක් නැත, සහ එකම අයිතමයේ විවිධ POS වල වර්ණය සමාන විය යුතුය. දීප්තිමත් වර්ණ රෙදි සඳහා හෝ සම් ද්රව්ය, යම් දුර්වර්ණ වීමක් තිබේදැයි බැලීමට සුදු තුවායකින් මතුපිට කිහිප වතාවක් පිස දමන්න.

5. හැරවීම: හැරවුම් විලාසය ඉතා සූක්ෂම ය, පැහැදිලි පාවෙන රේඛා නොමැත, කාවැද්දූ රේඛා සිනිඳු හා සෘජු විය යුතුය, නිරාවරණය වූ නූල් නොමැත, වටකුරු කොන හොඳින් සමානුපාතික වේ, නිරාවරණය වූ නියපොතු පිළිවෙලට සකස් කර ඇත, නැත සුදු, හිඩැස් නැත, මැහුම් නොවෙනස්ව පවතී, සහ ඉරිතැලීම් නොමැත.පළමු ස්ථරය සමෙහි දෙවන ස්ථරයට ඉහලින් තැබිය යුතුය.

6. ගස් ගැට, කැළැල්, තිරස් කුට්ටි, ප්රතිලෝම රේඛා, කට්ට සහ යාන්ත්රික හානිවලින් තොරව බාහිර ලී කොටස්වල මතුපිට විචිත්රවත් හා සිනිඳුයි.අතින් ස්පර්ශ කරන විට බර්ස් නොමැති අතර, පිටත කම්බි විය යුතුය. වටකුරු කොන්, රේඩියන සහ රේඛා සමමිතික හා ඒකාකාරී විය යුතුය.එය කෙළින් හා සිනිඳු වන අතර, පිහි සලකුණු හෝ වැලි සලකුණු නොතිබිය යුතුය.

7. බාහිර තීන්ත කොටස් ඇලෙන සුළු තීන්ත සහ ගැලවී යාමෙන් තොර විය යුතු අතර මතුපිට දීප්තිමත්ව තබා ගත යුතු අතර දූවිලි වැනි කුඩා ලප නොතිබිය යුතු අතර විද්යුත් ආලේපන කොටස් ඉරිතැලීම්, පීල් සහ මලකඩ වලින් තොර විය යුතුය.

8. ඇසුරුම් හොඳ තත්ත්වයේ තිබිය යුතුය, දෘඪාංග පැකේජය සම්පූර්ණයි, ඇසුරුම්වලට හානි සිදු නොවේ, සහ පෝෂක සලකුණෙහි අන්තර්ගතය නිවැරදි සහ පැහැදිලිය.

(2) සංජානනය

1. පූර්ව ප්රසව සාම්පලයේ සෝෆා මත හිඳීමේ හැඟීම තහවුරු කරන්න.

නිදහස් වැටීම තුළ සෝෆා මත හිඳගෙන, සෝෆා ප්රත්යාස්ථද යන්න ශරීරයට දැනෙන්නේ, ප්රසූතියට පෙර තහවුරු කිරීම අනුව පමණක් නොව, ලී රාමුව මත වාඩි වී සිටින බවක් දැනෙන්නේද යන්න තහවුරු කිරීමටය.

2. ඔබේ දෑතින් සෝෆා වල අත්වාරු සහ පසුපසට ඔබන්න, සම් හෝ රෙදි තරමක් මෘදු හා තද වන අතර පැහැදිලි ලී රාමුවක් නොමැත.

3. හිස් අත්වලින් ආසන මතුපිට සහ පිටුපස එබීමේදී අසාමාන්ය ලෝහ ඝර්ෂණයක් සහ බලපෑම් ශබ්ද නොවිය යුතුය.

4. නිරාවරණය වූ ලෝහ කොටස්වල දාර බුරුල් නොමැති අතර, ආසන මතුපිටින් සහ පසුපසට තියුණු ලෝහමය වස්තූන් විනිවිද නොයන ලෙස, ආසන මතුපිට සහ ආම්ස්ට්රෙස්ට් හෝ පසුපෙළ අතර පරතරය හිස් අත්වලින් බර්-ෆ්රී එජ් සෝෆා වෙත ළඟා වේ.

5. දිගු වේලාවක් ඔබේ දෑතින් සෝෆා මතුපිට ස්පර්ශ කරන්න, රෙදිපිළි සමට කෝපයක් ඇති කරයිදැයි දැනෙන්න, සෝෆාවට පෙර සහ පසුව භාවිතා කරන රෙදි අනුකූලද යන්න නිරීක්ෂණය කරන්න.

(3) කල්පැවැත්ම

1. ලී රාමුව: දැවයේ තෙතමනය වැඩිද, දැව නිතිපතා සහ ශක්තිමත්ද, ලී රාමුව ස්ථාවරද යන්න පරීක්ෂා කරන්න. ඇතුළත ස්පොන්ජිය පිරිසිදු, වියලි සහ ගන්ධ රහිතද යන්න. ගැලපෙන කොට්ටය පරීක්ෂා කර ස්පර්ශ කරන්න. ඔබේ දෑත් සමඟ අන්තර් සම්බන්ධ කිරීම සහ පිරවීම.

2. ක්රියාකාරී පුටුව එහි කාර්යයන් සම්පූර්ණ දැයි පරීක්ෂා කිරීම අවශ්ය වේ.

3. සෝෆා අඩි: ලෝහ සෝෆා පාදවල මලකඩ සලකුණු තිබේද, පෑස්සුම් සන්ධි ලිහිල්ද, ලී සෝෆා පාදවල ඉරිතැලීම් තිබේද යන්න.

4. දෘඪාංග: නියපොතු තුවක්කුව පිළිවෙලට සහ සම්පූර්ණයි, ව්යුහය ස්ථිරයි, සහ ලිහිල් හා වැටීමක් නොමැත.

5. සම්: ඇඳුම්-ප්රතිරෝධී. ඔබට එහි ඇඳුම් ප්රතිරෝධය පරීක්ෂා කිරීම සඳහා රළු රෙද්දකින් සම් මතුපිට අතුල්ලන්න.

2.නිමි සෝෆා වල පෙනුම පරීක්ෂා කිරීමේ ප්රමිතීන්

(1) නිෂ්පාදන පෙනුම අවශ්යතා

1. සෝෆා සැකසීමෙන් පසුව, සමස්ත හැඩය වමේ සිට දකුණට සමමිතික වන අතර, විවිධ කොටස් අතර සම්බන්ධතාවය සම්බන්ධීකරණය කර ඇති අතර, කොන් නිතිපතා සකස් කර ඇත.අත්වාරු සහ කොන් ස්පර්ශ කරන විට හිස් කොන නොතිබිය යුතුය.ඉරිතැලීම් වල වස්තූන් නොමැති අතර, පෙන ඉතා ප්රත්යාස්ථ විය යුතුය.

2. නිෂ්පාදිතය තහවුරු කිරීමෙන් පසු සාම්පලයේ ප්රමාණය සහ වර්ණය දැඩි ලෙස අනුගමනය කරයි.

3. මෘදු මතුපිට කාවැද්දූ නූල් සිනිඳු සහ සෘජු විය යුතුය, වටකුරු කොන් සමමිතික වන අතර පැහැදිලි පාවෙන නූල්, පැනීමේ ඉඳිකටුවක් හෝ නිරාවරණය වූ නූල් නොමැත.

4. ආවරණය කරන ලද රෙදිපිළි බෙදීමේ සමමිතික රටාව සම්පූර්ණ විය යුතුය;එකම කොටසේ ඇති රෙදි වල දිශාව සමාන විය යුතු අතර පැහැදිලි වර්ණ වෙනසක් නොතිබිය යුතුය.

5. මෘදු පාන් ආලේපනයේ මතුපිට පැතලි, සම්පූර්ණ, ප්රත්යාස්ථ හා ඒකාකාරී විය යුතු අතර, පැහැදිලි රැලි නොතිබිය යුතුය.සමමිතික ශිල්පීය රැලි හොඳින් සමානුපාතිකව සහ පැහැදිලිව ස්ථර විය යුතුය.

6. ආලේපිත රෙදිපිළි හානි, සීරීම්, වර්ණ පැල්ලම් සහ තෙල් පැල්ලම් වලින් තොර විය යුතුය.

7. නිරාවරණය වන රිවට් පිළිවෙළකට සකස් කළ යුතු අතර, පරතරය මූලික වශයෙන් සමාන විය යුතු අතර, රිවට් සැලකිය යුතු ලෙස සමතලා කිරීම හෝ තීන්ත ආලේප නොකළ යුතුය.

8. මැහුම් මැහුම් වල පරතරය පැහැදිලි පාවෙන නූල්, වක්ර හෝ නිරාවරණය වූ නූල්, නොබැඳි නූල්, ස්ලිට් සහ ඩීගම්මිං නොමැතිව ඒකාකාර විය යුතුය.

9. ඔබේ දෑතින් සෝෆාවේ ආම්ස්ට්රෙස්ට් සහ පසුපසට ඔබන්න.සම් හෝ රෙදි තරමක් මෘදු හා තද වන අතර පැහැදිලි ලී රාමුවක් නොමැත.

10. පුද්ගලයන් තිදෙනෙක්, එකම ආසනයක් ඇති පුද්ගලයන් දෙදෙනෙක්, විවිධ ආසන එකම ආසන හැඟීමක් අවශ්ය වන අතර පසුපස කුෂන් ද සමාන විය යුතුය (සෑම සෝෆා අත්දැකීමක්ම තිබිය යුතුය)

11. ආසන මතුපිට අතින් එබීමේදී, වසන්තය බලපෑම සහ ඝර්ෂණය වැනි ඝෝෂා නොකළ යුතුය.

12. ඇසුරුම් හොඳ තත්ත්වයේ තිබිය යුතුය, දෘඩාංග පැකේජය සම්පූර්ණ විය යුතුය, ඇසුරුමට හානි සිදුවී නැත, සහ ලකුණෙහි අන්තර්ගතය නිවැරදි සහ පැහැදිලි විය යුතුය.

13. පහළ ප්රතිකාරය සූක්ෂමදැයි බැලීමට සෝෆා ඉහළට ඔසවන්න.සෝෆා වල කකුල් කෙළින් විය යුතුය, මතුපිට පිරියම් කිරීම සිනිඳු විය යුතුය, සහ කකුල් පතුලේ ලිස්සා නොයන පැදුරු තිබිය යුතුය.

14. සියලුම ලේබල් අවශ්ය පරිදි ඇණවුම් කර ඇත (අවශ්ය ස්ථානය සහ ප්රමාණය නිවැරදි වේ).

(2) තීන්ත පටලවල පෙනුම අවශ්යතා

1. එකම වර්ණයෙහි කොටස්වල වර්ණය සමාන විය යුතුය;

2. වියැකී යාම හෝ වියැකී යාමේ සංසිද්ධියක් නැත

3. ආලේපනය රැලි සහිත, ඇලෙන සුළු හෝ කාන්දු වන තීන්ත නොවිය යුතුය.

4. ආලේපනය පැතලි, සිනිඳු, පැහැදිලි, පැහැදිලි අංශු නොමැති, පැහැදිලි සැකසුම් ලකුණු, සීරීම්, සුදු ලප, බුබුලු සහ කෙඳි විය යුතුය.

5. නිෂ්පාදනයේ මතුපිට ඒකාකාරව වර්ණාලේප කර ඇති අතර, ඝණ වීම සහ සිහින් වීම සංසිද්ධිය ඉඩ නොලැබේ.

6. බාහිර තීන්ත කොටස් ඇලෙන සුළු තීන්ත සහ පීලිං වලින් තොර විය යුතුය, මතුපිට දීප්තිමත්ව තබා ගත යුතුය, දූවිලි වැනි කුඩා ලප නොතිබිය යුතුය.

(3) දෘඩාංග උපාංගවල පෙනුම අවශ්යතා

1. එක් එක් කොටසෙහි ව්යුහය සහ ප්රමාණය චිත්ර හෝ සාම්පල අවශ්යතා සපුරාලිය යුතුය.

2. පැහැදිලි burrs (මි.මී. 0.2 ට අඩු), ඉන්ඩෙන්ටේෂන්, ගැටිති සහ පැහැදිලි විකෘති විකෘතියක් නොමැත, අතුරු මුහුණත පැතලි වන අතර ස්ථාන වෑල්ඩින් අලංකාර වේ.

3. වර්ණය සහ ආකෘතිය අතර පැහැදිලි වර්ණ වෙනසක් නොමැති අතර, අඳුරු රේඛා, වර්ණක සහ විචල්යතාවයකින් තොරව එකම දෘශ්ය පුවරුවේ වර්ණය ඒකාකාරී වේ.

4. මතුපිට රටා අකුරු හෝ LOGO තිබේ නම්, රටාව සහ අකුරු පැහැදිලි සහ නිවැරදි විය යුතු අතර අන්තර්ගතය සම්පූර්ණ විය යුතුය;පිහිටුම් අපගමනය ± 0.5mm වේ

5. දෘඪාංග මතුපිට හෝ වෙල්ඩින් කොටස් මත මලකඩ තැබීමට ඉඩ නොදෙන අතර, ද්රව්ය පැමිණෙන විට ලුණු ඉසින පරීක්ෂාව සිදු කළ යුතුය.

6. ළමා නිෂ්පාදන ඕනෑම තියුණු හිස් සහිත ඉස්කුරුප්පු භාවිතා කළ නොහැක.

(1) සැකසුම් රාමුව

1. සෝෆා රාමුව සෝෆා වල මූලික හැඩය සහ ප්රධාන බර දරණ කොටස වන අතර එය සෝෆා සෑදීමේ පදනම ද වේ.එබැවින් සියලුම සෝෆා රාමු කුණු වූ දැව, කැඩුණු, දැඩි ලෙස හිඟ ද්රව්ය හෝ පොත්ත, ගොතගැසීම්, කෘමි ඇස් ඇති ලී කොටු භාවිතා නොකළ යුතුය.

2. රාමු කැපුම් ප්රමාණයේ අපගමනයේ දිග සහ පළල ±1MM හි පාලනය කළ යුතු අතර, ඝණකම සහ ප්රමාණයේ අපගමනය ±.5MM දී පාලනය කළ යුතුය.

3. කැපුම් ද්රව්යයේ දාරවල බර්ස්, චිපින්, සෙරේෂන් සහ තරංග වැනි පෙනුමේ ගැටළු නොතිබිය යුතුය.

4. කොටස් සහ සංරචකවල තෙතමනය 8% නොඉක්මවන ලෙස පාලනය කරන්න

(2) නියපොතු රාමුව

1. රාමුවේ අභ්යන්තර ද්රව්යයේ දිග සහ කෙටි තීරුවල උස සහ ප්රමාණය අසමාන පෘෂ්ඨයන් වළක්වා ගැනීම සඳහා ඒකාබද්ධ කළ යුතුය.

2. ඇණ ගැසීමේදී පාවෙන නියපොතු, අතථ්ය නියපොතු හෝ නියපොතු හිස් කාන්දු වීම ආදිය නොතිබිය යුතුය.

3. නියපොතු කාන්දු වීම සහ පුපුරා යාම වැළැක්වීම සඳහා නියපොතු සමතලා කළ යුතුය.

4. ලී තීරු ස්ථානගත කිරීම ඇඳීම්වලට අනුකූලව තැබිය යුතුය.

5. ව්යුහය ස්ථීරයි, අතුරු මුහුණත තදයි, ලී චතුරස්රයේ ඉරිතැලීමක්, විකෘතියක් හෝ විකෘති වීමක් නොමැත.

6. පිටුපස ඇලවීමේ කෝණය සමාන වන අතර, සමස්ත ප්රමාණයේ අපගමනය 3MM නොඉක්මවිය යුතුය.

7. රාමුව සෘජු කෝණවල ස්ථානගත කළ යුතු අතර නැඹුරු නොවිය යුතුය.

(3) මැහුම්

1. සියලුම මැහුම් සම් සහ රෙදි හැරවුම් රේඛා සෘජු විය යුතුය, වක්රය සමමිතික විය යුතුය, කාවැද්දීම සිනිඳු විය යුතුය, සහ සමස්තයක් ලෙස කිසිදු ඇලවීමක් හෝ හානියක් නොමැත.

2. සියලුම සම් ද්රව්යවල ඉඳිකටු 5-6ක් සඳහා සෙන්ටිමීටර 2.5ක ඉඳිකටු තණතීරුවක් ඇති අතර රෙදිපිළිවල ඉඳිකටු 6-7ක් සඳහා සෙන්ටිමීටර 2.5ක ඉඳිකටු තණතීරුවක් ඇත.

3. සියලුම රෙදි සහ සම් ද්රව්යවල මැහුම් කොටස්වල විසන්ධි කිරීමක්, ඉඳිකටු මඟ හැරීමක් හෝ මතුපිට ගැට ගැසීමක් නොමැත.

4. සම් මැහුම් පිහිටීම නිවැරදි වන අතර රෙදි වල මැහුම් ස්ථානයේ වයනය දෝෂය 1-2 mm නොඉක්මවිය යුතුය.

5. සියලුම මැහුම් මතුපිට ඒකාකාරව තද කර ඇත, පළල සමාන වේ, සහ මැහුම් ප්රධාන සිරුරේ වර්ණයට අනුකූල විය යුතුය.

6. පිරිසැකසුම් කිරීමෙන් පසු මැහුම් මතුපිට පාවෙන රේඛා, ජම්පර් සහ පයින් සිදුරු කාන්දු නොවේ.නූල් වල වර්ණය සම් රෙදි මතුපිටට ගැලපෙන අතර, රෙදිපිළිවල වයනය ඒකාකාරී වන අතර කිසිදු ඇලවීමක් නොමැත.

(4) පෙන කැපීම

1. කැපීමට පෙර නිෂ්පාදන ශෛලියේ අවශ්යතා අනුව ස්පොන්ජ් ආකෘතිය සහ ඝනත්වය සෝදුපත් කරන්න.

2. කොටස සිරස් අතට, කැපුම සමතලා වී ඇත, වටකුරු දාර සහ කැපුම් දාරවල බරපතල තරංග නොතිබිය යුතුය.

3. ප්රමාණය නිවැරදියි, දිග සහ පළල සීමා අපගමනය ≤±2MM;

4. දාරය සහිත නිෂ්පාදනයේ මැහුම් ඉරිතලා නොතිබිය යුතු අතර, ස්පොන්ජිය පිටත සමට වඩා වැඩි නොවිය යුතුය, සහ නියපොතු ස්ථානය ඉතා ඉහළ නොවිය යුතුය.

5. රේඩියන් චිත්ර මගින් අවශ්ය රේඩියනවලට අනුකූල වේ.

(5) මැලියම් ඉසින්න

1. සම්මත පරිසර හිතකාමී formaldehyde-නිදහස් ඉසින මැලියම් තෝරන්න

2. මැලියම් සඳහා ඒකාකාරව ඉසීම අවශ්ය වන අතර, කාන්දු වීමක් සිදු නොවේ.

3. ස්පොන්ජ් පේස්ට් පැතලි සහ නැමීම් නොමැතිද යන්න;

4. ස්පොන්ජ් පේස්ට් විකෘති වී විස්ථාපනය වී තිබේද යන්න.

(6) දරුවාගේ සම

1. එකම නිෂ්පාදනයේ අත්වාරු, තිර සහ ආසන ප්රමාණයෙන්, ප්රමාණයෙන්, උසින් සහ පහත් බවින් සමාන වන අතර ආසන කොන් සහ තිර කොන් සම්පූර්ණයෙන් සමාන වේ.තිර රේඛා ආසන රේඛා සමඟ පෙලගැසී ඇති අතර සන්ධි සංයුක්ත වේ.

2. පිටුපසින් ඉදිරිපස සහ පසුපස නිරීක්ෂණය කරන්න, ආසනය ඉදිරිපිට ආසන මතුපිටට සමාන තිරස් තලයක ආසන මතුපිට නිරීක්ෂණය කරන්න.අක්රමිකතා ඒකාකාරී විය යුතුය.

3. පාවෙන නියපොතු, අතථ්ය නියපොතු සහ කැඩුණු නියපොතු නැත

4. පිටුපස රෙදි වල මැහුම් තිර රෙදි වල මැහුම් සමඟ පෙලගැසී ඇත, දාර කෙළින් විය යුතුය, තිරයේ බෙල්ලේ පිටුපස පිරී ඇති අතර රැළි නොවිය යුතුය.

5. යටි රෙදි ආවරණය කර ඇති විට, අතිරික්ත ස්පොන්ජ් සහ ඉසින කපු කපා දැමිය යුතුය.

6. නියපොතු සරල රේඛාවක තිබිය යුතු අතර, නියපොතු අතර දුර සෙන්ටිමීටර 2 ක් පමණ වේ.

7. යටි පෘෂ්ඨය සමතලාව තබා ගන්න, නියපොතු නිරාවරණය නොකරන්න, නිය කැඩී නොයන්න, ඔබේ දෑතින් ස්පර්ශ කිරීමෙන් ඔබේ දෑත් රිදවන්න එපා.

(7) ලේබල් කිරීම

1. ලේබල් කිරීමේ අන්තර්ගතය වැරදි හෝ අපැහැදිලි විය නොහැක

2. නිෂ්පාදනයේ නිෂ්පාදන සුදුසුකම් ලේබලයක් තිබිය යුතුය.

3. කොටස්වල සංඛ්යාංක හෝ අකුරු ලේබල මඟ හැරිය නොහැක.

4. නිෂ්පාදනයේ අනතුරු ඇඟවීමේ ලේබල තිබිය යුතුය (පරෙස්සම් සහ සැහැල්ලු ලේබල්, බිඳෙනසුලු ලේබල්, තෙතමනය-ප්රතිරෝධී ලේබල් ආදිය).

(8) අමතර පැකේජය

1. උපාංගවල පිරිවිතර නිවැරදි සහ සැබෑ අවශ්යතාවලට අනුකූල වේ;

2. දෘඩාංගවල විවිධ පිරිවිතර මිශ්ර කර ඇසුරුම් කළ නොහැක (මෙට්රික් සහ අධිරාජ්ය වැනි)

3. දෘඪාංග උපාංග මලකඩ හෝ අපවිත්ර විය නොහැක

4. ලී උපාංගවල සලබයන් හෝ අච්චු නොතිබිය යුතුය

5. අමතර උපාංග අතපසු කිරීම හෝ වැඩිපුර ධාවනය කළ නොහැක.

(9) උපදෙස් අත්පොත

1. අත්පොත පැහැදිලි සහ තේරුම් ගැනීමට පහසු විය යුතුය, එවිට පාරිභෝගිකයින්ට අත්පොතට අනුකූලව නිෂ්පාදිතය එකලස් කළ හැකි අතර, එකලස් කිරීමේ සමහර ප්රධාන කොටස් සඳහා උපදෙස් මත පිපිරුම් රූප සටහන් තිබිය යුතුය.

2. අත්පොතෙහි ඇති දෘඪාංග, භාෂාව, සංරචක ප්රමාණය, ආදිය තොරතුරු සමග අනුකූල වේ.

3. අත්පොත නැතිවූ පිටු, බර පිටු හෝ හානි සහිතව මුද්රණය කළ නොහැක.

4. නිෂ්පාදනයආරක්ෂිත පරීක්ෂණ අවශ්යතාසෝෆා සඳහා

(1) රෙදි පරීක්ෂා කිරීමේ අවශ්යතා

1. සම්: සියලුම පෘෂ්ඨීය ආලේපනවල සම්පූර්ණ ඊයම් ප්රමාණය 40PPM ට වඩා අඩුය, යටින් පවතින ද්රව්යයේ බැර ලෝහ අන්තර්ගතයේ සම්පූර්ණ ඊයම් ප්රමාණය 100PPM ට වඩා අඩු වන අතර යටින් පවතින ද්රව්යයේ ද්රාව්ය ඊයම් ප්රමාණය 90PPM ට අඩු වේ.

2. සම්/රෙදි ආතන්ය පරීක්ෂාව: අහඹු ලෙස කෑලි 5 කට නොඅඩු (යුද්ධ සහ වියන ලෙස බෙදා) ගෙන ඒවා අඟල් 3*4 සාම්පලවලට කපන්න.එක් එක් කැබැල්ලේ ආතන්ය පරීක්ෂාව රාත්තල් 50 ට වඩා වැඩි විය යුතුය.

3. සම්/රෙදි වර්ණ වේගවත්තා පරීක්ෂණය: වියළි ඝර්ෂණය ≥4.0, තෙත් ඝර්ෂණය ≥3.0;

4. සම්/රෙදි ඇඳීම් ප්රතිරෝධ පරීක්ෂණය: H-18 ඇඹරුම් රෝදය විප්ලව 300කි, රෙදිපිළි පැළඳිය නොහැක, සහ අලාභය <10%;

5. මැහුම් ශක්තිය පරීක්ෂාව: මැහුම් ශක්තිය රාත්තල් ≥30 විය යුතුය.

(2) ෆෝම් පරීක්ෂණය

1. ෆෝම් ගිනි ප්රතිරෝධක පරීක්ෂණය: නියැදීමේ ප්රමාණය දිග, පළල සහ උස අඟල් 12 * 4 * 0.5 ක් වන අතර, සාම්පල 10 ක්, පැය 24 ක් සඳහා වයස්ගත වන 5;ඉන්පසු තත්පර 12 ක් දැල්වී පුළුස්සා දමන්න, ගිනිදැල් උස අඟල් 0.75 ක් වන අතර, පිළිස්සීමෙන් පසු පුළුස්සා දැමූ පෙණෙහි දිග සටහන් වේ.තනි නියැදියක දහන දිග අගල් 8 ක් වන අතර සාම්පල 10 ක සාමාන්ය දහන දිග අඟල් 6 කි.

2. ෆෝම් දුම්-ප්රොෆ්ට් පරීක්ෂණය: ගිනි ප්රභවය ලෙස දැල්වූ සිගරට් සහිත උඩු මහලේ ගෘහ භාණ්ඩ ද්රව්යවල ගිනි-ප්රතිරෝධී ගුණාංග පරීක්ෂා කිරීම සඳහා එය සුදුසු වේ.දුම් රහිත පරීක්ෂණයෙන් පසු බර අඩු වීම ≥80% විය නොහැක.

(3) දෘඪාංග පරීක්ෂාව

1. ඉස්කුරුප්පු ශක්තිය පරීක්ෂාව: M6 ඉස්කුරුප්පුවේ ආතන්ය ශක්තිය රාත්තල් ≥1100, සහ M8 ඉස්කුරුප්පුවේ ආතන්ය ශක්තිය ≥1700lbs.

2. ලුණු ඉසින පරීක්ෂණය:

1% ලුණු වතුර සාන්ද්රණයක්, සෙල්සියස් අංශක 27 ක නියත උෂ්ණත්වයක් සහ 70%-80% ආර්ද්රතාවය සහිත ලුණු ඉසින පරීක්ෂකයක් භාවිතා කරන්න.පැය 24 ක් ඉසින්න.ඉසීම අවසන් වූ පසු, නියැදියේ මතුපිට ජලය සමග මෘදු ලෙස සේදීම.වියළීමකින් පසු මතුපිට පැහැදිලි මලකඩ ලප, විඛාදන සහ අනෙකුත් සංසිද්ධි නොතිබිය යුතුය.

(4) තීන්ත

1. ප්රවේශ විය හැකි සියලුම මතුපිට තීන්තවල ඊයම් අන්තර්ගතය ≤90PPM

2. සාම්පල තීන්ත මතුපිට සිය ග්රිඩ් පරීක්ෂණය සමත් විය යුතු අතර, තීන්ත අලාභයක් නොතිබිය යුතුය.

3. තීන්ත පටලය තාපයට සහ ආර්ද්රතාවයට ප්රතිරෝධී වේ, මිනිත්තු 20, 70℃. 3 මට්ටමට වඩා අඩු නොවිය යුතුය

(5) ස්ථායිතා පරීක්ෂණය

1. ඉදිරිපස ස්ථාවරත්වය: තිරස් බිම මත තනි ආසන සෝෆා දමන්න.වෙනස් කළ හැකි කාර්යයන් ඇති අය සඳහා, ආසනය වඩාත්ම අස්ථායී තත්ත්වයට සකස් කළ යුතුය.තිරස් ආතතිය යොදන විට පැති ලිස්සා යාම වැළැක්වීම සඳහා පරීක්ෂණ දිශාවට ආධාරක පාදයේ ලී බාර් එකක් තබන්න.නියැදිය පෙරළීම වැළැක්වීම සඳහා ලී තීරුවේ උස අඟල් 1ක් තරම් අඩු විය යුතුය;ස්ථාවර ලක්ෂ්යය: පළමුව සලකුණක් ඇති කිරීම සඳහා කුෂන් පළලෙහි මධ්ය ලක්ෂ්යය සොයා ගන්න, ඉන්පසු සලකුණක් තැබීමට කුෂන් ඉදිරිපස කෙළවරේ ඇති අඟල් 2.4 ස්ථානය සොයා ගන්න, සහ 173lbs බලයක් සිරස් අතට පහළට යොදන්න. ලකුණු හමුවෙයි, ඉන්පසු තිරස් අතට ඉදිරියට 4ක් යොදන්න.රාත්තල් 5 ක ආතන්ය බලය, විනිශ්චය කොන්දේසිය: සම්පූර්ණ පරීක්ෂණ ක්රියාවලියේදී, නිෂ්පාදිතය පෙරළෙන්නේ නැත, එය පරීක්ෂණය සමත් වූ බව සැලකේ.

2. පසුපස ස්ථායීතා පරීක්ෂණය: පරීක්ෂණයෙන් පසු ස්ථායීතාවය සඳහා සම්මත තැටි 13 භාවිතා කරන්න.සියලුම තැටි 13 ගොඩගැසූ පසු, පෙරළීමේ සංසිද්ධියක් නොමැති නම් පසුපස ආසනය සුදුසුකම් ලබයි.

(6) Armrest ශක්තිය පරීක්ෂාව

1. ආම්ස්ට්රෙස්ට් වල සිරස් ශක්ති පරීක්ෂණය: මෙම පරීක්ෂණය ආම්ස්ට්රෙස්ට් සහිත සෝෆා ආසන ඉලක්ක කර ඇත.පරීක්ෂණ වේදිකාවේ සෝෆා ආසන සවි කරන්න, ඒවායේ නිදහස් චලනය සීමා කරන්න, සාමාන්ය භාවිත තත්ත්වයට විවිධ ක්රියාකාරකම් සකසන්න, සහ ආම්ස්ට්රෙස්ට්හි දුර්වලම කොටස වෙත සිරස් අතට රාත්තල් 200 ක බලයක් යොදන්න (අඟල් 5ක් දිග උපාංගයකින් ආම්ස්ට්රෙස්ට් මත ස්ථාපනය කර ඇත) විනාඩියකට, පසුව සෝෆා හානි කළ නොහැකි බව පරීක්ෂා කිරීමට බලය ඉවත් කරන්න.තවත් සත්යාපන පරීක්ෂණයක් කරන්න, සහ විනාඩියකට දුර්වලම කොටස වෙත සිරස් අතට රාත්තල් 300ක බලයක් යොදන්න.ගොඩබෑමේ බලය නිෂ්පාදනයට සමහර කාර්යයන් අහිමි වීමට ඉඩ සලසයි.නමුත් විශාල ව්යුහාත්මක වෙනස්කම් තිබිය නොහැක.

2. ආම්ස්ට්රෙස්ට් වල තිරස් ශක්ති පරීක්ෂණය: පුටුව තිරස් අතට ගමන් කිරීම සහ පෙරළීම වැළැක්වීම සඳහා පරීක්ෂණ වේදිකාවේ සෝෆා ආසනය සවි කරන්න, නමුත් ආම්ස්ට්රෙස්ට් වල ක්රියාකාරිත්වය සීමා නොකිරීමට, සාමාන්ය භාවිතයේ තත්වයන්ට කාර්යයන් සකස් කරන්න, සහ බලයක් යොදන්න. 100lbs තිරස් අතට ආම්ස්ට්රෙස්ට් වල දුර්වලම ස්ථානයේ (ආම් රෙස්ට් මත අඟල් 1ක් පළල උපාංගයක් සවි කර ඇත) විනාඩියක් සඳහා, පසුව පරීක්ෂා කිරීමට බලය ඉවත් කරන්න, නිෂ්පාදනයට ක්රියාකාරීත්වයේ කිසිදු හානියක් හෝ හානියක් සිදු විය නොහැක, පසුව සත්යාපනය කරන්න. පරීක්ෂණය, දුර්වලම ස්ථානයේ විනාඩියකට රාත්තල් 150 ක බලයක් තිරස් අතට යොදන්න, පසුව පරීක්ෂා කිරීමට බලය ඉවත් කරන්න, නිෂ්පාදනය සමහර කාර්යයන් නැති වී ඇති නමුත් විශාල ව්යුහාත්මක වෙනස්කම් සිදු විය නොහැක.

(7) ගතික බලපෑම් පරීක්ෂණය

1. සෝෆා පරීක්ෂණ වේදිකාව මත තබා කොට්ටයේ උසට අඟල් 6ක් දුරින් පිහිටි ස්ථානයක සිට නිදහසේ වැටීමට රාත්තල් 225 වැලි කොට්ටයක් භාවිතා කරන්න.වැටීම තුළ වැලි බෑගය සෝෆා පිටුපස ස්පර්ශ කළ නොහැක.ඉන්පසු වැලි කොට්ටය ඉවත් කර නිෂ්පාදනයට ක්රියාකාරීත්වයේ කිසිදු හානියක් හෝ ව්යුහාත්මක හානියක් නොමැති බව පරීක්ෂා කරන්න.පසුව සත්යාපන පරීක්ෂණයක් කරන්න, කොට්ටයේ උසට අඟල් 6ක් ඈතින් පිහිටි ස්ථානයක සිට නිදහසේ වැටීමට රාත්තල් 300ක වැලි කොට්ටයක් භාවිතා කරන්න, ඉන්පසු වැලි කොට්ටය ඉවත් කර නිෂ්පාදනයට යම් ක්රියාකාරී හානියක් සිදු වීමට ඉඩ තිබේදැයි පරීක්ෂා කරන්න, නමුත් ප්රධාන ව්යුහාත්මක වෙනස්කම් කිසිවක් කළ නොහැක. ඇතිවේ.

(8) සෝෆා අඩි ශක්තිය පරීක්ෂාව

1. පරීක්ෂා කිරීම සඳහා සෝෆා පාදවලින් එකක් තෝරාගෙන සෝෆා අඩිවල ඉදිරිපස, පසුපස සහ වම් දිශාවට රාත්තල් 75 ක බලයක් විනාඩියකට යොදන්න, එවිට සෝෆා පාද ගැලවී වැටීමට නොහැකි වනු ඇත.

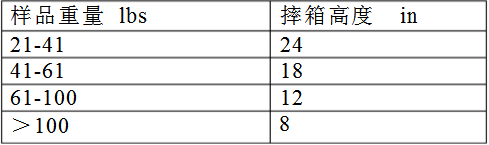

(9) Drop box පරීක්ෂණය

1. drop box අවශ්යතා: එක් ලක්ෂයක්, පැති තුනක් සහ පැති හයක්;

2,

5. නිෂ්පාදන ඇසුරුම් පරීක්ෂණ ප්රමිතීන් සහ සෝෆා සඳහා අවශ්යතා

(1) පිටත ඇසුරුම්

1. ප්රමාණය, ටයිල් වර්ගය, ටයිල් දිශාව, වර්ණ ලේබලය, LOGO සහ කඩදාසි අංකය ඇණවුම් තොරතුරු අවශ්යතා සමඟ අනුකූල විය යුතුය.

2. පිටත කොටු සලකුණෙහි අන්තර්ගතය ලකුණු තොරතුරු සමග අනුකූල වේ;

3. එකම කාණ්ඩයේ පෙට්ටි අතර පැහැදිලි වර්ණ වෙනසක් තිබිය නොහැක.

4. පෙට්ටියේ පිටත කිසිදු හානියක් හෝ මඩක් නොතිබිය යුතුය.

5. සන්ධියේ විස්කෝස් සහ ලී රාමුවේ ඇණ ගැසීම ස්ථිර විය යුතුය.

(2) අභ්යන්තර ඇසුරුම්

1. පැකේජයේ ඇති විවිධ කොටස් මුතු කපු හෝ බුබුලු පටලයකින් ඔතා, සෙලවීම වැළැක්වීම සඳහා පිරවුම් වලින් හිඩැස් පිරවිය යුතුය.

2. සියලුම ලේබල්, ටැග්, දෘඪාංග උපාංග, ආදිය නිවැරදිද යන්න තහවුරු කරන්න;

3. වියන ලද නොවන රෙදි ආවරණය සියලු සෝෆා ආවරණය කළ යුතුය.

4. සෝෆා ප්ලාස්ටික් බෑගයක තදින් ඔතා සෝෆා ස්කොච් ටේප් එකකින් ඔතා.ටේප් එකේ පිරිසිදුකම ගැන අවධානය යොමු කරන්න.

පසු කාලය: අප්රේල්-17-2024