چار نکاتی پیمانہ فیبرک انسپکشن کے لیے اسکورنگ کا بنیادی طریقہ ہے، اور یہ ٹیکسٹائل انڈسٹری میں QC کے لیے ضروری علم اور مہارت ہے۔

اس مضمون میں مطلوبہ الفاظ: تانے بانے کا معائنہ چار نکاتی نظام

01

چار نکاتی نظام کیا ہے؟

بنے ہوئے بنے ہوئے کپڑوں کے لیے چار نکاتی پیمانہ استعمال کیا جا سکتا ہے، جس میں نقص کے سائز اور شدت کے لحاظ سے 1-4 پوائنٹس کاٹ لیا جاتا ہے۔

حساب کا طریقہ: سنگل رول سکور = کٹوتی سکور / کوڈ کی لمبائی * 100

اوسط اسکورنگ کا طریقہ = کل کٹوتی پوائنٹس / کل کوڈ کی لمبائی * 100

قبولیت کی حد: ایک گریڈ 50 پوائنٹس فی 100 سیدھی لائن گز سے نیچے، B گریڈ 50 پوائنٹس سے اوپر

حساب کا طریقہ: کپڑے کے ہر رول کا معائنہ کرنے کے بعد، آپ حاصل کردہ اسکور کو شامل کر سکتے ہیں، اور فی 100 مربع گز کپڑے کے ہر رول کے اسکور کا حساب لگانے کے لیے درج ذیل فارمولے کا استعمال کر سکتے ہیں۔

فیبرک کے ایک رول کے فی 100 مربع گز پوائنٹس کی تعداد = کٹوتی پوائنٹس * 3600 / (معائنہ شدہ گز * مؤثر دروازے کی چوڑائی انچ)

100 مربع گز کا اوسط اسکور = (کل کٹوتی پوائنٹس * 3600) / (کل معائنہ شدہ گز * اوسط موثر دروازے کی چوڑائی انچ) حساب کا نتیجہ ایک اعشاریہ جگہ پر درست ہے۔

قبولیت کی حد: 40 پوائنٹس فی 100 مربع گز سے کم والا ایک رول A گریڈ ہے، اور 40 سے زیادہ پوائنٹس گریڈ B ہے۔ تمام معائنہ شدہ کپڑوں کا اوسط اسکور 28 پوائنٹس فی 100 مربع گز سے کم ہے۔مندرجہ بالا شرائط کو ایک ہی وقت میں پورا کرنا ضروری ہے، یہاں تک کہ اگر ایک رول ہر 40 پوائنٹس فی 100 مربع گز سے کم ہے، لیکن تمام معائنے والے کپڑے پھر بھی 28 پوائنٹس فی 100 مربع گز سے زیادہ ہیں، نتیجہ بھی نااہل قرار دیا جاتا ہے۔مختلف کپڑوں کی کوالیفائنگ اسکورز کے لیے مختلف تقاضے ہو سکتے ہیں، اور معاہدے کے بعد خریدار اور سپلائر کی طرف سے کوالیفائنگ سکور بھی بتائے جا سکتے ہیں۔

02

چار نکاتی پیمانے کے استعمال کے اصول

· تمام وارپ اور ویفٹ نقائص کی کٹوتی 4 پوائنٹس سے زیادہ نہیں ہوگی۔

مسلسل/چکراتی نقائص (>9 انچ) کے لیے 4 پوائنٹس فی یارڈ؛

سوراخوں، تنگ ٹکڑوں، سیون اور دیگر مکمل چوڑائی کے نقائص کے لیے 4 پوائنٹس کاٹے جائیں گے۔

· سنگین نقائص کے لیے، نقائص کے ہر گز کو 4 پوائنٹس کی درجہ بندی کی جائے گی، جیسے کہ تمام سوراخوں کو قطر کے بغیر 4 پوائنٹس کی درجہ بندی کی جائے گی، اور pinholes سے بڑے کسی بھی سوراخ کو 4 پوائنٹس کاٹ دیا جائے گا۔

· مسلسل نقائص کے لیے، جیسے: کنارے، کنارے سے کنارے رنگین خرابی، تنگ یا بے قاعدہ کپڑے کی چوڑائی، کریز، کپڑے کی غیر مساوی رنگائی، نقائص کے فی گز کے لیے 4 پوائنٹس کاٹے جائیں گے۔

64-66 انچ سے زیادہ چوڑائی والے کپڑوں کے لیے، سیدھے یارڈ سکور میں ہر گز کی کٹوتی کو متناسب طور پر 4 پوائنٹس سے زیادہ بڑھایا جا سکتا ہے۔

· دونوں اطراف کے کنارے کے ایک انچ کے اندر نقائص کو نقصان کے علاوہ اسکور نہیں کیا جائے گا۔

خرابی کی لمبائی کا حساب وارپ یا ویفٹ کی زیادہ سے زیادہ سمت کے مطابق کیا جاتا ہے۔جب دو یا زیادہ نقائص کو ایک ساتھ ملایا جاتا ہے، تو سب سے بڑے عیب کی اکائی کا حساب لگایا جاتا ہے۔

· جب تک کہ دوسری صورت میں وضاحت نہ کی گئی ہو، عام طور پر صرف کپڑے کے اگلے حصے کا معائنہ کرنے کی ضرورت ہوتی ہے۔سادہ بنے ہوئے کپڑوں کے لیے، شفٹ پرنٹنگ سائیڈ سامنے کی طرف ہے۔جڑواں کپڑے کے لئے، بائیں تعصب مثبت ہے.دھاگے کے کپڑے کے لیے، صحیح ان لوڈنگ مثبت ہے۔ساٹن کے کپڑے کے لیے، ساٹن کی طرف مثبت ہے.جامع تانے بانے کی مہمان سے پہلے سے تصدیق کی جانی چاہیے۔فوائد اور نقصانات کو الجھا نہ کریں۔اگر تانے بانے کے الٹے حصے میں نقائص ہیں جو مثبت اثر کو متاثر کرتے ہیں تو اثر کی ڈگری حاصل کی جاتی ہے۔

وقفے وقفے سے یا چھوٹے بکھرے ہوئے فاصلوں کے نقائص کے لیے، اگر متعلقہ پیمائش کے سکور کل پیمائش کے سکور سے زیادہ ہیں، تو کل پیمائش کے سکور کا حساب لگایا جائے گا؛

· پٹیوں کا حساب لگانے کا طریقہ: مشین کی ایک یا ویفٹ (وارپ) سمت کی خرابی، چوڑائی ایک سینٹی میٹر سے کم ہے، اور ہر سنٹی میٹر ایک سینٹی میٹر سے زیادہ ہے۔ایک سینٹی میٹر کو ایک کے طور پر شمار کیا جاتا ہے۔

03

سیمپلنگ

نمونے کا معائنہ، 100% سامان مکمل ہو چکا ہو گا، 80% پیک کیا گیا ہو، اصل پیکنگ لسٹ یا فیکٹری یا سپلائر سے کوڈ لسٹ سے لیا گیا ہو۔

نمونوں کی تعداد:

· 10%، ترسیل کی مقدار کا 20%؛

یا ترسیل کی تعداد کا مربع جڑ لیں اور 10 سے ضرب کریں؛

· جب ترسیل کی مقدار 1000 گز سے کم ہو تو مکمل معائنہ۔

04

جانچ کا طریقہ

· معائنہ کا فاصلہ تقریباً 1 گز ہے، اور روشنی کے منبع کی ضروریات: سطح کی روشنی کم از کم 1075 لکس ہے، اور تنصیب کپڑے کی سطح کے متوازی ہے۔

· مشورہ:

ہلکے رنگ کا یا پتلا کپڑا، معائنے سے پہلے کپڑے اور کپڑے کے معائنے کی مائل پلیٹ کے درمیان کپڑے کا ایک ٹکڑا شامل کریں۔

· بصری معائنے کے معائنے کا دائرہ: تانے بانے کے نقائص جیسے کہ بنائی ڈائینگ اور پرنٹنگ، عام ظاہری ساخت اور مواد وغیرہ، رنگ، چوڑائی، رول کی لمبائی، ویفٹ بو اور ویفٹ سکیو، پیکیجنگ اور مارکنگ۔

· ظاہری شکل گاہک کے حوالہ نمونے پر مبنی ہو سکتی ہے، بنیادی طور پر اسٹائل، پیٹرن اور اثر کی جانچ پڑتال کریں تاکہ کم از کم ایک سائیکل کے لیے پرنٹ شدہ جیکورڈ پیٹرن کو چیک کریں۔

· ساخت:

اگر گاہک کو ضرورت ہو تو، آپ فائبر کی ساخت، سوت کی قسم، سوت کی گنتی کو جانچنے کے لیے نمونہ لے سکتے ہیں۔

·مواد ہاتھ کا احساس:

مقابلے کے لحاظ سے چیک کریں کہ کپڑے کا ہاتھ سخت ہے یا نرم، موٹا ہے یا پتلا۔اگر نسبتاً واضح فرق ہے، تو اسے رپورٹ پر نوٹ کیا جانا چاہیے اور مواد کے کالم میں تضادات کے طور پر درج کیا جانا چاہیے، اور مختلف ہاتھ کے احساس کے نمونے لیے جائیں۔اگر ممکن ہو تو نمونے ایک ہی بیچ کے مختلف رولز کے ہاتھ کے احساس کا موازنہ کر سکتے ہیں۔

05

چیکنگ پوائنٹ

· رول کی لمبائی اور چوڑائی

اگر ایک رول کی اصل لمبائی اور لیبل کی لمبائی کے درمیان فرق 2% سے زیادہ ہے، تو سنگل رول کو کم کر کے دوسرے درجے کی مصنوعات میں تبدیل کر دیا جاتا ہے۔

اگر تمام معائنہ شدہ رولز کی کل لمبائی کا مجموعہ برائے نام کل لمبائی کے 1% سے کم ہے، تو اس کی اطلاع دی جانی چاہیے، اور پورے بیچ کو گھٹایا جا سکتا ہے۔

سر، درمیان اور دم پر بالترتیب 3 بار موثر دروازے کی چوڑائی کی پیمائش کریں۔عام طور پر، صارفین تنگ چوڑائی کو قبول نہیں کرتے ہیں، اور ویفٹ لچکدار تانے بانے کی چوڑائی 2٪ سے کم ہے۔

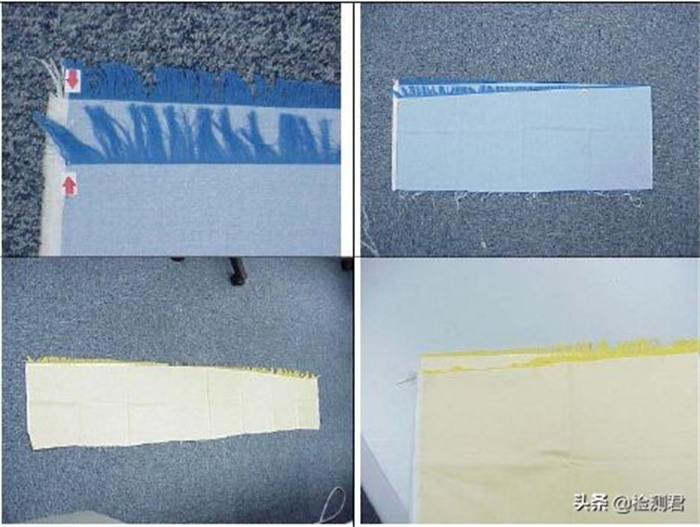

· ترچھا ویفٹ اور کمان ویفٹ

کپڑے کو ویفٹ سمت کے ساتھ کاٹیں، جہاں تک ممکن ہو ویفٹ موڑنے کی سمت کے قریب ہو۔

ایک ایک کرکے ویفٹ دھاگے کو ہٹا دیں۔

جب تک مکمل ویفٹ تیار نہ ہو جائے؛

کناروں کے فلش کے ساتھ، تانے کے ساتھ آدھے حصے میں جوڑیں، اور سب سے اونچے اور نچلے پوائنٹ کے درمیان فاصلے کی پیمائش کریں۔

تانے بانے کا وزن

ہر معائنہ کے لیے مختلف کنڈلیوں سے کم از کم دو نمونوں کا وزن کریں:

· <10OZ/SQ.YD: +/-5%;

10OZ/SQ.YD: +/-3%۔

فیبرک پیکیجنگ احتیاطی تدابیر

کاغذ کی ٹیوب کی مناسب موٹائی اور طاقت؛

· کاغذی بیرل کا اندرونی قطر؛

کاغذی بیرل کی لمبائی؛

بہت ڈھیلے اور بہت تنگ ہونے سے بچیں۔

پوسٹ ٹائم: اگست 14-2022