ચાર-પોઇન્ટ સ્કેલ એ ફેબ્રિક નિરીક્ષણ માટે મુખ્ય સ્કોરિંગ પદ્ધતિ છે, અને તે કાપડ ઉદ્યોગમાં QC માટે જરૂરી જ્ઞાન અને કુશળતા છે.

આ લેખમાં કીવર્ડ્સ: ફેબ્રિક ઇન્સ્પેક્શન ફોર-પોઇન્ટ સિસ્ટમ

01

ચાર-પોઇન્ટ સિસ્ટમ શું છે?

ગૂંથેલા ગૂંથેલા કાપડ માટે ચાર-પોઇન્ટ સ્કેલનો ઉપયોગ કરી શકાય છે, જેમાં ખામીના કદ અને તીવ્રતાના આધારે 1-4 પોઇન્ટ્સ કાપવામાં આવે છે.

ગણતરી પદ્ધતિ: સિંગલ રોલ સ્કોર = કપાત સ્કોર / કોડ લંબાઈ * 100

સરેરાશ સ્કોરિંગ પદ્ધતિ = કુલ કપાત પોઈન્ટ / કુલ કોડ લંબાઈ * 100

સ્વીકૃતિ શ્રેણી: 100 સીધી-રેખા યાર્ડ્સ દીઠ 50 પોઈન્ટ્સથી નીચેનો ગ્રેડ, 50 પોઈન્ટથી ઉપરનો B ગ્રેડ

ગણતરી પદ્ધતિ: કાપડના દરેક રોલની તપાસ કર્યા પછી, તમે મેળવેલ સ્કોર્સ ઉમેરી શકો છો અને 100 ચોરસ યાર્ડ દીઠ કાપડના દરેક રોલના સ્કોરની ગણતરી કરવા માટે નીચેના સૂત્રનો ઉપયોગ કરી શકો છો.

ફેબ્રિકના એક રોલના 100 ચોરસ યાર્ડ દીઠ પોઈન્ટની સંખ્યા = કપાત પોઈન્ટ * 3600 / (નિરીક્ષણ કરેલ યાર્ડ્સ * અસરકારક દરવાજાની પહોળાઈ ઈંચ)

100 ચોરસ યાર્ડ્સનો સરેરાશ સ્કોર = (કુલ કપાત પોઈન્ટ * 3600) / (કુલ નિરીક્ષણ કરેલ યાર્ડ * સરેરાશ અસરકારક દરવાજાની પહોળાઈ ઇંચ) ગણતરી પરિણામ એક દશાંશ સ્થાન માટે સચોટ છે.

સ્વીકૃતિ શ્રેણી: 100 ચોરસ યાર્ડ દીઠ 40 થી ઓછા પોઈન્ટ ધરાવતો સિંગલ રોલ એ ગ્રેડ A છે અને 40 થી વધુ પોઈન્ટ્સ એ ગ્રેડ B છે. તમામ તપાસેલ કાપડનો સરેરાશ સ્કોર 100 ચોરસ યાર્ડ દીઠ 28 પોઈન્ટ કરતા ઓછો છે. ઉપરોક્ત શરતો એક જ સમયે પૂરી થવી જોઈએ, ભલે એક જ રોલ દર 100 ચોરસ યાર્ડ દીઠ 40 પોઈન્ટ કરતા ઓછો હોય, પરંતુ તમામ નિરીક્ષણ કાપડ હજુ પણ 100 ચોરસ યાર્ડ દીઠ 28 પોઈન્ટથી વધુ છે, નિષ્કર્ષને પણ અયોગ્ય ગણવામાં આવે છે. ક્વોલિફાઇંગ સ્કોર્સ માટે અલગ-અલગ કાપડની અલગ-અલગ આવશ્યકતાઓ હોઈ શકે છે અને કરાર પછી ખરીદનાર અને સપ્લાયર દ્વારા ક્વોલિફાઇંગ સ્કોર્સ પણ નિર્દિષ્ટ કરી શકાય છે.

02

ચાર-પોઇન્ટ સ્કેલના ઉપયોગના સિદ્ધાંતો

· તમામ વાર્પ અને વેફ્ટ ખામીઓની કપાત 4 પોઈન્ટથી વધુ ન હોવી જોઈએ;

· સતત/ચક્રીય ખામી (>9 ઇંચ) માટે યાર્ડ દીઠ 4 પોઇન્ટ્સ;

· છિદ્રો, સાંકડા ટુકડાઓ, સીમ અને અન્ય પૂર્ણ-પહોળાઈની ખામીઓ માટે 4 પોઈન્ટ કાપવામાં આવશે;

· ગંભીર ખામીઓ માટે, ખામીના દરેક યાર્ડને 4 પોઈન્ટ્સ રેટ કરવામાં આવશે, જેમ કે તમામ છિદ્રોને વ્યાસને ધ્યાનમાં લીધા વિના 4 પોઈન્ટ્સ રેટ કરવામાં આવશે, અને પિનહોલ્સ કરતા મોટા કોઈપણ છિદ્રોને 4 પોઈન્ટ કાપવામાં આવશે;

· સતત ખામીઓ માટે, જેમ કે: પગથિયાં, ધાર-થી-એજ રંગીન વિકૃતિ, સાંકડી અથવા અનિયમિત ફેબ્રિક પહોળાઈ, ક્રિઝ, કાપડની અસમાન રંગાઈ, ખામીના યાર્ડ દીઠ 4 પોઈન્ટ કાપવામાં આવશે;

· 64-66 ઇંચ કરતાં વધુ પહોળાઈ ધરાવતા કાપડ માટે, સ્ટ્રેટ યાર્ડ સ્કોરમાં દરેક યાર્ડની કપાતને પ્રમાણસર 4 પોઈન્ટથી વધુ વધારી શકાય છે;

બંને બાજુએ ધારના એક ઇંચની અંદરની ખામીઓને નુકસાન સિવાય સ્કોર કરવામાં આવશે નહીં;

વાર્પ અથવા વેફ્ટની મહત્તમ દિશા અનુસાર ખામીની લંબાઈની ગણતરી કરવામાં આવે છે. જ્યારે બે અથવા વધુ ખામીઓ એકસાથે મિશ્ર કરવામાં આવે છે, ત્યારે સૌથી મોટી ખામીના એકમની ગણતરી કરવામાં આવે છે;

· જ્યાં સુધી અન્યથા ઉલ્લેખિત ન હોય, સામાન્ય રીતે કાપડની માત્ર આગળની બાજુ જ તપાસવાની જરૂર હોય છે. સાદા વણાટ કાપડ માટે, શિફ્ટ પ્રિન્ટિંગ બાજુ આગળની બાજુ છે. ટ્વીલ કાપડ માટે, ડાબો પક્ષપાત હકારાત્મક છે. થ્રેડ કાપડ માટે, યોગ્ય અનલોડિંગ હકારાત્મક છે. સાટિન કાપડ માટે, સાટિન બાજુ હકારાત્મક છે. સંયુક્ત ફેબ્રિકની મહેમાન સાથે અગાઉથી પુષ્ટિ કરવી જોઈએ. ગુણદોષને મૂંઝવશો નહીં. જો ફેબ્રિકની વિપરીત બાજુ પર ખામીઓ છે જે હકારાત્મક અસરને અસર કરે છે, તો પ્રભાવની ડિગ્રી પ્રાપ્ત થાય છે;

· તૂટક તૂટક અથવા નાના છૂટાછવાયા અંતર સાથેની ખામીઓ માટે, જો સંબંધિત માપન સ્કોર કુલ માપન સ્કોર્સ કરતા વધારે હોય, તો કુલ માપન સ્કોરની ગણતરી કરવામાં આવશે;

· સ્ટ્રીપ્સની ગણતરી પદ્ધતિ: મશીનની એક અથવા વેફ્ટ (વાર્પ) દિશા ખામી, પહોળાઈ એક સેન્ટીમીટરથી ઓછી છે અને દરેક સેન્ટીમીટર એક સેન્ટીમીટરથી વધુ છે. એક સેન્ટીમીટર એક તરીકે ગણવામાં આવે છે.

03

સેમ્પલિંગ

નમૂનાનું નિરીક્ષણ, 100% માલ પૂર્ણ થઈ ગયો હોવો જોઈએ, 80% પેકેજ્ડ, વાસ્તવિક પેકિંગ સૂચિ અથવા ફેક્ટરી અથવા સપ્લાયર પાસેથી કોડ સૂચિમાંથી લેવામાં આવે છે.

નમૂનાઓની સંખ્યા:

· 10%, ડિલિવરી જથ્થાના 20%;

અથવા શિપમેન્ટની સંખ્યાનું વર્ગમૂળ લો અને 10 વડે ગુણાકાર કરો;

જ્યારે ડિલિવરીનો જથ્થો 1000 યાર્ડ કરતાં ઓછો હોય, ત્યારે સંપૂર્ણ તપાસ.

04

પરીક્ષણ પદ્ધતિ

· નિરીક્ષણનું અંતર લગભગ 1 યાર્ડ છે, અને પ્રકાશ સ્રોતની આવશ્યકતાઓ: સપાટીની રોશની ઓછામાં ઓછી 1075 લક્સ છે, અને ઇન્સ્ટોલેશન કાપડની સપાટીની સમાંતર છે.

· સૂચન:

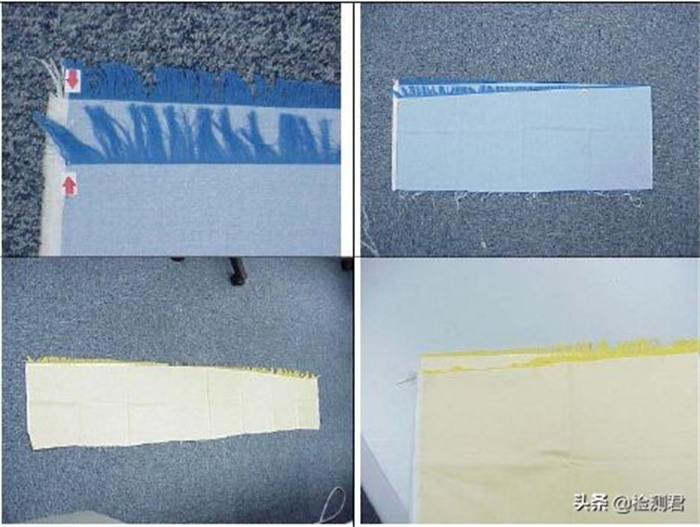

હળવા રંગનું અથવા પાતળું કાપડ, તપાસ કરતા પહેલા કાપડ અને કાપડની તપાસ ઝોકવાળી પ્લેટ વચ્ચે કાપડનો ટુકડો ઉમેરો.

· વિઝ્યુઅલ ઇન્સ્પેક્શન ઇન્સ્પેક્શન અવકાશ: ફેબ્રિકની ખામીઓ જેમ કે વણાટ ડાઇંગ અને પ્રિન્ટિંગ, સામાન્ય દેખાવનું માળખું અને સામગ્રી વગેરે, રંગ, પહોળાઈ, રોલ લંબાઈ, વેફ્ટ બો અને વેફ્ટ સ્ક્યુ, પેકેજિંગ અને માર્કિંગ.

· દેખાવ ગ્રાહકના સંદર્ભ નમૂના પર આધારિત હોઈ શકે છે, ઓછામાં ઓછા એક ચક્ર માટે પ્રિન્ટેડ જેક્વાર્ડ પેટર્ન તપાસવા માટે મુખ્યત્વે શૈલી, પેટર્ન અને અસર તપાસો.

· માળખું:

જો ગ્રાહકને જરૂર હોય, તો તમે ફાઇબર કમ્પોઝિશન, યાર્નનો પ્રકાર, યાર્નની ગણતરીને ચકાસવા માટે નમૂના લઈ શકો છો.

·સામગ્રી હાથ લાગણી:

કાપડનો હાથ કઠણ છે કે નરમ, જાડો છે કે પાતળો છે તેની સરખામણી કરીને તપાસો. જો પ્રમાણમાં સ્પષ્ટ તફાવત હોય, તો તે અહેવાલમાં નોંધવું જોઈએ અને વિસંગતતા તરીકે સામગ્રી કૉલમમાં નોંધવું જોઈએ, અને જુદા જુદા હાથની લાગણીના નમૂનાઓ લેવા જોઈએ. જો શક્ય હોય તો નમૂનાઓ એક જ બેચના વિવિધ રોલના હાથની લાગણીની તુલના કરી શકે છે.

05

ચકાસણી બિંદુ

· રોલ લંબાઈ અને પહોળાઈ

જો એક રોલની વાસ્તવિક લંબાઈ અને લેબલની લંબાઈ વચ્ચેનો તફાવત 2% કરતા વધારે હોય, તો સિંગલ રોલને બીજા-વર્ગના ઉત્પાદનમાં ઘટાડી દેવામાં આવે છે;

જો તમામ તપાસેલ રોલ્સની કુલ લંબાઈનો સરવાળો નજીવી કુલ લંબાઈના 1% કરતા ઓછો હોય, તો તેની જાણ કરવી જોઈએ, અને સમગ્ર બેચને ડાઉનગ્રેડ કરવામાં આવી શકે છે;

અસરકારક દરવાજાની પહોળાઈને અનુક્રમે માથા, મધ્ય અને પૂંછડી પર 3 વખત માપો. સામાન્ય રીતે, ગ્રાહકો સાંકડી પહોળાઈ સ્વીકારતા નથી, અને વેફ્ટ ઈલાસ્ટીક ફેબ્રિકની પહોળાઈ 2% કરતા ઓછી હોય છે.

· વેફ્ટ ઓબ્લીક અને બો વેફ્ટ

કાપડને વેફ્ટ દિશા સાથે કાપો, જ્યાં સુધી શક્ય હોય ત્યાં સુધી વેફ્ટ બેન્ડિંગની દિશાની નજીક;

વેફ્ટ યાર્ન એક પછી એક દૂર કરો;

જ્યાં સુધી સંપૂર્ણ વેફ્ટ દોરવામાં ન આવે ત્યાં સુધી;

કિનારીઓ ફ્લશ સાથે, તાણની સાથે અડધા ભાગમાં ફોલ્ડ કરો અને ઉચ્ચતમ બિંદુ અને સૌથી નીચલા બિંદુ વચ્ચેનું અંતર માપો.

ફેબ્રિક વજન

દરેક નિરીક્ષણ માટે વિવિધ કોઇલમાંથી ઓછામાં ઓછા બે નમૂનાઓનું વજન કરો:

· <10OZ/SQ.YD: +/-5%;

· >10OZ/SQ.YD: +/-3%.

ફેબ્રિક પેકેજિંગ સાવચેતીઓ

· કાગળની નળીની યોગ્ય જાડાઈ અને મજબૂતાઈ;

· પેપર બેરલનો આંતરિક વ્યાસ;

· પેપર બેરલની લંબાઈ;

· ખૂબ ઢીલું અને ખૂબ ચુસ્ત ટાળો

પોસ્ટ સમય: ઓગસ્ટ-14-2022