ఉపకరణాల తనిఖీని వస్త్ర తనిఖీ గైడ్తో కలిపి ఉపయోగించాలి.ఈ సంచికలోని ఉపకరణాల ఉత్పత్తులలో హ్యాండ్బ్యాగ్లు, టోపీలు, బెల్ట్లు, స్కార్ఫ్లు, గ్లోవ్లు, టైలు, వాలెట్లు మరియు కీలకమైన కేసులు ఉన్నాయి.

Mతనిఖీ కేంద్రం

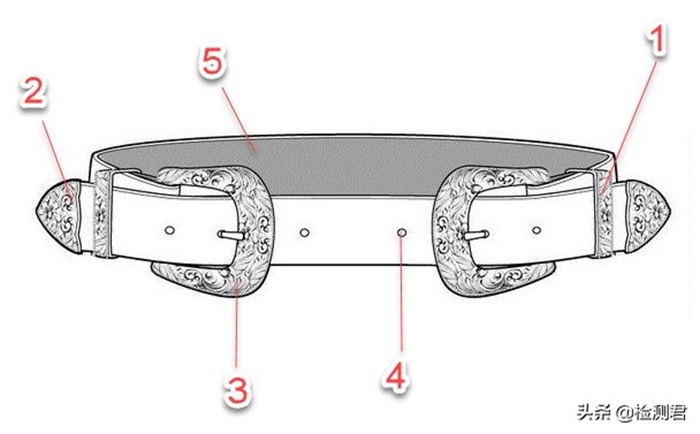

·బెల్ట్

పొడవు మరియు వెడల్పు పేర్కొన్న విధంగా ఉన్నాయా, బకిల్ మరియు బకిల్ రంధ్రాలు సరిపోతాయా, అన్ని అంచులు, మెటీరియల్ మరియు పనితనం నాణ్యత మొదలైనవి.

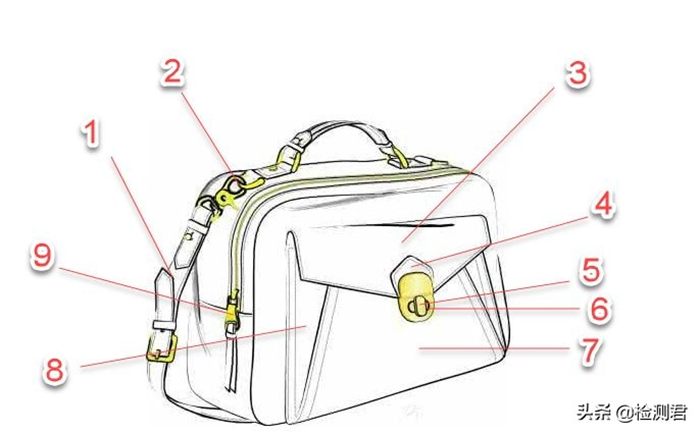

· హ్యాండ్ బ్యాగ్

లోగో యొక్క ఆకారం, స్థానం మరియు నాణ్యత, పనితీరు, మెటీరియల్ల నాణ్యత మరియు పనితనం మొదలైనవి.

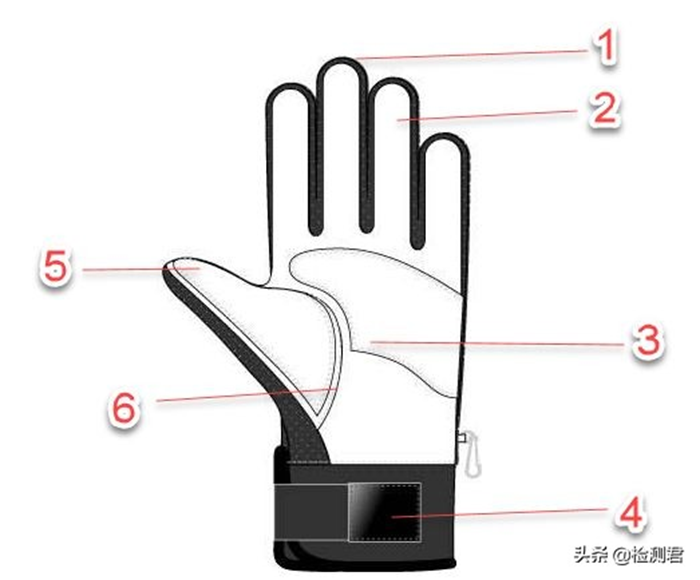

· చేతి తొడుగులు

ప్రతి జత చేతి తొడుగులు (ఆకారం, డిజైన్, ఆకృతి, పొడవు మరియు రంగు వ్యత్యాసం), పదార్థం మరియు పనితనం నాణ్యత మొదలైన వాటి యొక్క ఎడమ మరియు కుడి భాగాలను సరిపోల్చండి.

లోపం వర్గీకరణ

1. లేబులింగ్, మార్కింగ్, ప్రింటింగ్ (సేల్స్ ప్యాకేజింగ్ మరియు ఉత్పత్తులు)

(1) యూరోపియన్ మరియు అమెరికన్ మార్కెట్లలో విక్రయించే ఉత్పత్తులు: ఫైబర్ కంటెంట్పై సమాచారం లేదు - ప్రధాన లోపాలు

(2) యునైటెడ్ స్టేట్స్కు ఎగుమతి చేయబడిన తప్పిపోయిన లేదా తప్పు పరిమాణ సమాచారం - ప్రధాన లోపాలు

యూరప్కు ఎగుమతి చేయడానికి తప్పిపోయిన లేదా సరికాని పరిమాణ సమాచారం - చిన్న లోపం

(3) US మార్కెట్లో విక్రయించే ఉత్పత్తులు: మూలం యొక్క దేశం సమాచారం లేదు-ప్రధాన లోపాలు

(4) US మార్కెట్లో విక్రయించే ఉత్పత్తులు: తయారీదారు పేరు/నమోదు సంఖ్య (వస్త్రాలు లేదా వస్త్రాల్లో చుట్టబడిన ఉత్పత్తులకు మాత్రమే వర్తిస్తుంది) - ప్రధాన లోపాలు

2. మెటీరియల్స్

(1) బూజు - ప్రాణాంతక లోపం

(2) దెబ్బతిన్న బట్టలు, చిన్న రోడ్లు, రంగు ప్రొఫైల్లు, పొడవుగా తప్పిపోయిన సూదులు మొదలైనవి - ప్రధాన లోపాలు

(3) చేతి అనుభూతి కస్టమర్ సంతకం చేసిన నమూనా లేదా రంగు నమూనా నుండి భిన్నంగా ఉంటుంది - ప్రధాన లోపం

(4) సరికాని స్క్రాపింగ్ వల్ల కలిగే అస్థిరమైన మందం - పెద్ద లేదా చిన్న లోపాలు

(5) కీటకాలు కాటు గుర్తులు - పెద్ద లేదా చిన్న లోపాలు

(6) ప్లాస్టిక్ లోపాలు - పైపింగ్ (చిన్న బర్ర్స్), అస్పష్టమైన నాజిల్, తగినంత పూరకం (మెటీరియల్ లేకపోవడం), ఎంబెడెడ్ మరకలు, చిటికెడు గుర్తులు, ప్రవాహ గుర్తులు, తెల్లని మచ్చలు, వెండి మచ్చలు, సూది గుర్తులు, అచ్చు గీతలు - పెద్ద లేదా చిన్న లోపం

(7) ఆకృతి అసమతుల్యత - పెద్ద లేదా చిన్న లోపాలు

(8) లెదర్ ఫ్రిజ్ - పెద్ద లేదా చిన్న లోపాలు

(9) వివిధ అల్లికలు - పెద్ద లేదా చిన్న లోపాలు

3. ఉపకరణాలు (బటన్లు, స్నాప్లు, స్టడ్లు, రివెట్స్, జిప్పర్లు, బకిల్స్, హుక్స్)

(1) పగుళ్లు, ఖాళీలు - పెద్ద లేదా చిన్న లోపాలు

(2) సరికాని బంధం, లామినేషన్, వెల్డింగ్ లేదా ఉపబల/వదులు - పెద్ద లేదా చిన్న లోపాలు

(3) అవసరాలకు అనుగుణంగా లేని వికృతమైన లేదా విరిగిన అమరికలు - పెద్ద లేదా చిన్న లోపాలు

(4) కదిలే ప్రదేశాలలో సజావుగా లేని కదలిక/ఫంక్షనల్ బలహీనత - పెద్ద లేదా చిన్న లోపాలు

(5) వదులుగా ఉండే ఫాస్టెనర్లు - పెద్ద లేదా చిన్న లోపాలు

4. ఉత్పత్తి ప్రక్రియ

(1) ఎంబ్రాయిడరీ

చెడు ఆకారం లేదా లోగో ఉత్పత్తి - ప్రధాన లోపాలు

ఎంబ్రాయిడరీ కుట్లు యొక్క పేలవమైన నాణ్యత - పెద్ద లేదా చిన్న లోపాలు

(2) ముద్రణ

· నమూనా అవసరాలకు అనుగుణంగా లేదు - ప్రధాన లోపం

· నమూనా అసమానత - చిన్న లోపాలు

(3) కట్

వంకర / ట్విస్టెడ్ ఫ్యాబ్రిక్ కట్స్ - చిన్న లోపాలు

(4) కుట్టు

· బ్రేక్లైన్లు - పెద్ద లేదా చిన్న లోపాలు

· సూది పని - పెద్ద లేదా చిన్న లోపాలు

· సీమ్ వదులుగా (సీమ్ జారడం) / పేలడం / బహిర్గతమైన దిగువ పొర - ప్రధాన లోపాలు

·పంచింగ్ హోల్ / పంచింగ్ హోల్ - ప్రధాన లోపం

5. అసెంబ్లీ

(1) జాయింట్లో గ్యాప్ ఉంది - పెద్ద లేదా చిన్న లోపం

(2) జంక్షన్ వద్ద అమరికలు అసమానంగా అమర్చబడి ఉంటాయి - పెద్ద లేదా చిన్న లోపాలు

(3) సీమ్ అంచున పేలవమైన వెల్డింగ్ - పెద్ద లేదా చిన్న లోపాలు

(4) బెల్ట్ రింగ్ గుండా వెళ్ళడానికి చాలా చిన్నది - ప్రధాన లోపం

(5) చారలు/లాటిస్/ప్రింటింగ్ యొక్క స్థానభ్రంశం - ప్రధాన లోపం

(6) స్ట్రిప్స్ని చొప్పించే విధానం తప్పు

6. స్వరూపం

(1) రంగు, ఆకారం, ప్రింటింగ్ మరియు ఇతర పదార్థాలలో తీవ్రమైన అస్థిరత/అస్థిరత - ప్రధాన లోపాలు

(2) రంగు, ఆకారం, ప్రింటింగ్ మరియు ఇతర పదార్థాలలో అస్థిరత/అస్థిరత - చిన్న లోపాలు

(3) అసమాన ఉపరితలం - పెద్ద లేదా చిన్న లోపాలు

(4) బెల్ట్ ముగింపు ఆకారం మంచిది కాదు - ప్రధాన లోపం

(5) గీతలు, దంతాల గుర్తులు, తెల్లబడటం, స్మడ్జ్లు, గ్రిట్, దుమ్ము, ధూళి, కాలిన గుర్తులు, చేతికి దూరంగా కనిపించే జిగురు గుర్తులు - పెద్ద లేదా చిన్న లోపాలు

ఫీల్డ్ వెరిఫికేషన్ మరియు టెస్టింగ్ (ఫీల్డ్ వెరిఫికేషన్ వర్తించవచ్చు)

1. వస్త్ర పరిమాణం కొలత

నమూనాల సంఖ్య:

ప్రతి పరిమాణం కొలత నమూనా 4 ముక్కలు.ఒకే పరిమాణ ఉత్పత్తి కోసం: పరిమాణాన్ని కొలవడానికి నమూనా పరిమాణం ప్రత్యేక తనిఖీ స్థాయి 2 (S-2)

తనిఖీ అవసరాలు:

అందించిన అవసరాలు లేదా ఉత్పత్తి ప్యాకేజింగ్ మెటీరియల్పై డైమెన్షనల్ సమాచారాన్ని తనిఖీ చేయండి.

కస్టమర్ సహనాన్ని అందించకపోతే, దయచేసి ట్రేడ్ పాయింట్ యొక్క టాలరెన్స్ని ఉపయోగించండి మరియు నివేదిక యొక్క డైమెన్షన్ మెజర్మెంట్ టేబుల్లో, “టాలరెన్స్” ను “ట్రేడ్ పాయింట్ టాలరెన్స్”గా మార్చండి.ట్రేడ్ పాయింట్ టాలరెన్స్ను మించిన డైమెన్షన్ పాయింట్ల సంఖ్య, కొలిచిన డైమెన్షన్లోని మొత్తం పాయింట్ల సంఖ్యలో 10% కంటే ఎక్కువగా ఉంటే, తనిఖీ ఫలితం కస్టమర్చే నిర్ణయించబడుతుంది.

అర్హత లేని ప్రమాణాలు:

ఒకవేళ, ఒకే పరిమాణంలో, కొలిచిన అన్ని నమూనాలు ఒక డైమెన్షన్ పాయింట్లో సహనం లేనివి.సహనం లేని డైమెన్షన్ పాయింట్ల సంఖ్య కొలిచిన పరిమాణం యొక్క మొత్తం పాయింట్ల సంఖ్యలో 10% కంటే ఎక్కువగా ఉంటుంది, లేదా ఒక పరిమాణం కోసం, కొలిచిన నమూనాను పెంచినట్లయితే మరియు అది 50% కంటే ఎక్కువగా ఉన్నట్లు కనుగొనబడింది. డైమెన్షన్ పాయింట్ వద్ద నమూనాలు సహించలేవు.

2. ఉత్పత్తి బరువు తనిఖీ:

(ఉత్పత్తి బరువు అవసరం ఉన్నట్లయితే లేదా ప్యాకేజింగ్ మెటీరియల్పై ఉత్పత్తి బరువు సమాచారం ప్రదర్శించబడితే మాత్రమే ఈ తనిఖీ అవసరం).

నమూనాల సంఖ్య:

ఉత్పత్తి పరిమాణం కొలిచే అదే సంఖ్యలో నమూనాలు, బరువు తనిఖీ కోసం అదే నమూనా పరిమాణాన్ని ఉపయోగించండి.

తనిఖీ అవసరాలు:

ఉత్పత్తిని తూకం వేయండి మరియు వాస్తవ డేటాను రికార్డ్ చేయండి, అందించిన బరువు అవసరాలు లేదా ఉత్పత్తి ప్యాకేజింగ్ మెటీరియల్పై బరువు సమాచారం మరియు సహనాలను తనిఖీ చేయండి.కస్టమర్ సహనాన్ని అందించకపోతే, దయచేసి ఫలితాన్ని గుర్తించడానికి ట్రేడ్ పాయింట్ (-0, +5%) యొక్క సహనాన్ని చూడండి.

అన్ని వాస్తవ బరువు ఫలితాలు సహనంలో ఉంటే పాస్ చేయండి.

అసలు తూకం ఫలితాలు ఏవైనా సహనం లేనివి అయితే, అది కస్టమర్ నిర్ణయించుకోవాలి.

పోస్ట్ సమయం: ఆగస్ట్-09-2022